Le système DCS : les avantages et les inconvénients

4.3 Les avantages et inconvénients du système DCS

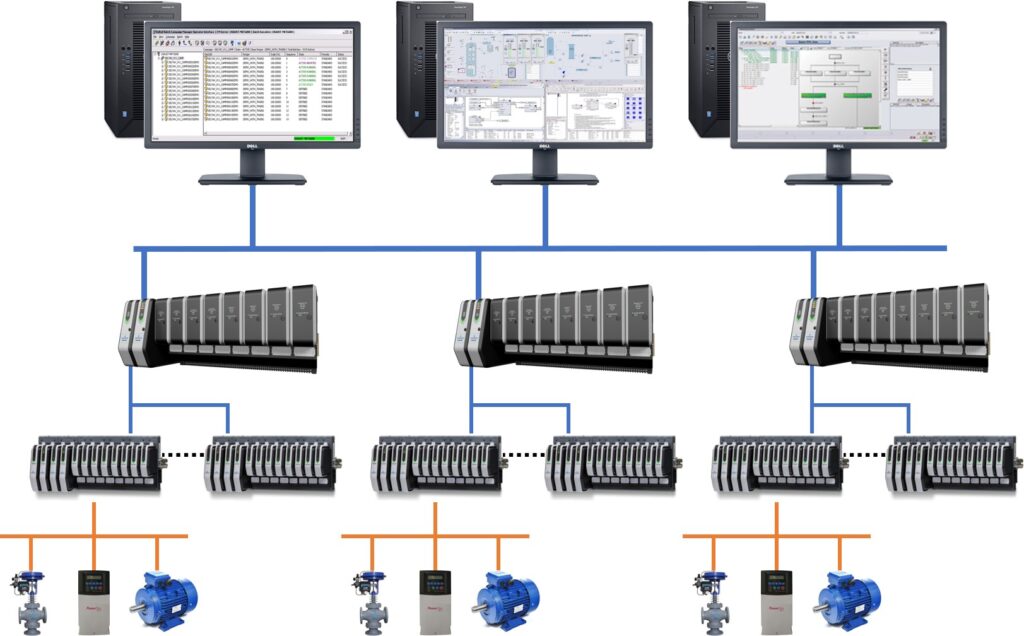

Le système de control distribué qui est envisagé à être installé peut assurer pleinement des taches aussi complexes. Car il intègre dans un seul système, les besoins totaux en automatisation.

Ce système va apporter plusieurs satisfactions et sur le plan de la régulation et sur le plan de la sécurité qu’on peut résumer comme suit:

4.3.1 Avantage de l’automatisation sous la plateforme DCS

L’avantage majeur et principal, et qu’il révolutionne le même principe de la régulation est le passage de la régulation en mode discret (électronique ou pneumatique) à la régulation en mode numérique et plus précisément à la régulation par logiciel basé sur des algorithmes de contrôle et de la programmation.

Ce mode de régulation permet de :

- Plus de possibilités et de flexibilité dans la modélisation des boucles de régulation, grafcets et d’autres automatismes ;

- L’intégration de nouvelles techniques de régulations à bases de contrôles avancés (techniques adaptatives, prédictives, et intelligentes) ;

- L’augmentation de nombre de points de mesures et de variables de process influant dans une même boucle ;

- Les automatismes combinatoires et séquentiels entre les divers blocs permettent une modélisation plus réelle du process ;

- Grâce à la fiabilité, la stabilité et la vitesse d’exécution du contrôleur on peut augmenter la fréquence des mesures, et les fréquences de l’exécution des boucles (le contrôleur C200 peut gérer 1000 boucles en même temps) ;

- La commande, le contrôle et la supervision deviennent à distance ;

- La consultation de toutes les variables d’état du four ainsi que le mode de fonctionnement de ses diverses boucles ;

- Réduction du temps et du nombre de personnel nécessaire pour le démarrage grâce aux diagnostics évolués et les messages d’aide à l’opérateur ;

4.3.2 Avantage de la sécurité

La mise en place de la nouvelle plateforme DCS va permettre à la direction d’instaurer des mesures de sécurités du four B-102.

Ces mesures ont été détaillées dans la proposition, et à titre de rappel on peut les résumer dans :

- Les conditions permanentes de sécurité (ESD):

En cas d’absence de l’une des conditions permanentes de sécurité du four et du personnel le système ferme automatiquement les vannes de gaz.

- La logique fonctionnelle (Grafcet) du BMS:

Le démarrage et l’allumage du four est considéré comme l’opération la plus risqué pour la sécurité des personnes et des installations mais avec l’installation du BMS, le risque d’incidents va être nettement minimisé.

4.3.3. Les inconvénients

On ne peut pas parler d’inconvénients mais d’un manque de maitrise du nouveau système parce qu’il est considéré comme récent, d’où une action de formation pour les ingénieurs et les utilisateurs serait la bienvenue.

Conclusion

Dans ce chapitre nous avons vu les résultats de simulation, tous les points, les SCMs, ont été chargés, et la simulation représente le BMS proposé du four B_102 sous une plateforme DCS.

Les graphiques, les groupes, les tendances et les alarmes reflètent les conditions d’exploitation de l’installation.

Conclusion générale

La norme la plus répandue dans le monde concernant les systèmes de sécurité des bruleurs est NFPA 86. En raison de la modification de la législation gouvernementale ainsi que des préoccupations en matière de sécurité et d’assurance, il est nécessaire d’améliorer ou d’installer un système de sécurité de bruleur (BMS) dans le four B-102 pour se conformer aux codes et directives publiés.

Ces codes et directives sont spécifiques en ce qui concerne les électrovannes TOR et certains instruments de sécurité.

Pour l’incorporation des aspects de sécurité et des séquences de démarrage (système BMS) pour le four, il existe de nombreux interlocks de sécurité et permissives de fonctionnement qui sont respectés selon le manuel de design du four B-102,

Puisque le complexe CP1Z est en phase de migration vers l’Experion PKS de Honeywell, on a choisi le simulateur SIM-C200 pour émuler le système proposé, tous les points du projet, ont été chargés dans le Contrôl Builder, et le display représente la station du BMS du four B_102 sous une plateforme DCS.

Les graphiques, les groupes, les tendances et les alarmes reflètent les conditions d’exploitation de l’installation.

La réalisation de ce travail nous a permis d’approfondir et d’acquérir beaucoup d’informations sur les systèmes numériques de contrôle et de commande DCS ainsi que les systèmes de sécurité de bruleurs BMS selon les directives de la NFPA.

Elle nous a permis de se familiariser aux outils techniques et aux applications de l’Experion PKS de Honeywell, pour la configuration des stratégies de control du système et les créations des interfaces Homme/machine.

L’adhésion aux codes et aux lignes directrices publiées est un excellent départ et créera une bonne base pour le système de sécurité du four. Afin de concevoir le système pour une fiabilité et une opérabilité maximale, chaque système doit être examiné individuellement.