La logique fonctionnelle (Grafcet) du BMS du four B-102

3.4. La logique fonctionnelle (Grafcet) du BMS du four B-102

La logique fonctionnelle est un outil de description du cahier des charges des automatismes séquentiels; il décompose le fonctionnement d’un système en plusieurs étapes.

L’évolution du système, d’une étape vers une autre étape, n’est autorisée que si une transition logique est assurée. Cette transition sera validée par un certain état des capteurs du système.

Cette logique fonctionnelle (Grafcet) est donc un module de représentation graphique du fonctionnement de la partie commande d’un système automatisé de production.

Elle s’articule en trois composants :

- Les étapes.

- les actions.

- Les transitions.

Les points suivants montrent la logique fonctionnelle d’allumage du four B-102 qui s’achemine en trois séquences :

- Grafcet de soufflage

- Grafcet de l’allumage du pilote.

- Grafcet de l’allumage du bruleur.

3.4.1. Avant demarrage

Avant démarrage l’opérateur doit vérifier l’état du bouton «Arrêt d’urgence» et le désactiver s’il est pressé,

Le tableau ci-dessous montre les Conditions permanentes générale du four B_102 :

Tableau 3.2 Conditions permanentes générales du four B_102

| Descriptif | Tag no. | Condition | |

| 1 | Pompe d’huile vers B-102 | G-105 | Démarrée |

| 2 | Défaut min débit d’huile diathermique | 100FAL_118 | OFF |

| 3 | Pas de Minimum pression Gaz naturel | 100PAL-161 | OFF |

| 4 | Haute temperature serpentin | 100TAH-136 | OFF |

| 5 | Haute temperature huile diathermique | 100TAH-126 | OFF |

| 6 | Déclenchement du four local | 100HS_102 | Off |

Le tableau ci-dessous montre les conditions permanentes nécessaires pour lancer le démarrage du four:

Tableau 3.3 Conditions permanentes pour lancer le démarrage du four

| Descriptif | Tag no. | Condition | |

| 1 | Conditions permanentes générale | Selon tableau 3.2 | |

| 2 | Vanne de sectionnement pilote | 100XV_104A | Fermée |

| 3 | Vanne de sectionnement pilote | 100XV_104B | Fermée |

| 4 | Vanne d’évent pilote | 100XV_104C | Ouverte |

| 5 | Vanne de sectionnement brûleur | 100XV_105A | Fermée |

| 6 | Vanne de sectionnement brûleur | 100XV_105B | Fermée |

| 7 | Vanne d’évent brûleur | 100XV_105C | Ouverte |

| 8 | Vanne de contrôle du gaz | 100PCV_160 | Fermée |

| 9 | Vanne de contrôle du Damper | 100HV_102 | Ouvert complètement |

Une fois toutes les conditions permanentes notées dans le tableau ci-dessus sont réunies la lampe “Autorisation soufflage“ (100XL-101) située sur le panneau de commande local doit s’allumer.

Dans ce cas (100XL-101 allumée), il sera possible de démarrer le balayage du four en actionnant le bouton poussoir (100HS-101) ‘Début de soufflage’, qui va actionner la vanne d’air de soufflage 100XV-106.

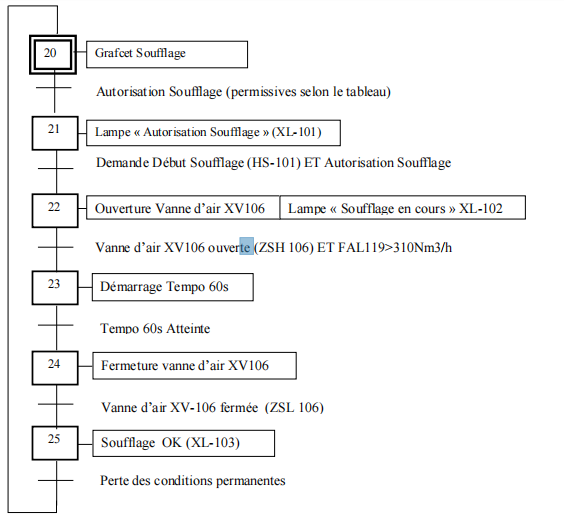

3.4.2. Balayage du four

Comme le BMS contrôle l’allumage des brûleurs, le soufflage du four ne peut pas être facilement contourné.

Le four doit être purgé pour chasser toute accumulation possible des gaz explosive se trouvant à l’intérieur de la chambre de combustion.

Avant le lancement du balayage toutes les conditions mentionnées plus haut en section 3.4.1 doivent être réunies, ainsi la lampe “Autorisation soufflage“(100XL-101) située sur le panneau de commande local s’allumera. Maintenant le lancement du balayage est enfin prêt et pourra être lancé à partir du panneau de contrôle local en appuyant sur le bouton poussoir (HS-101) ‘Début de soufflage’, ce qui entraîne les actions suivantes :

- Ouverture de la vanne de soufflage d’air 100XV_106,

- Le BMS vérifie le retour d’état de l’ouverture de 100_XV106 par ZSH-106 ET le débit d’air de soufflage est vérifié par le 100FAL-119 sur DCS réglé à 310Nm3/h.

- Le BMS enclenche le temporisateur de balayage (prés-réglé à 60sec), la lampe 100XL-102 ‘Soufflage en cours’ s’allume, la lampe 100XL-101 ‘Autorisation soufflage’ s’allume toute la période de soufflage.

L’échec à tout moment au cours de la période de balayage de l’un des conditions cités au-dessus, aura comme conséquence la remise à zéro du temps de purge. La période de balayage s’achèvera avec succès à condition que tous les paramètres déjà cités soient satisfaits.

L’extinction des lampes ‘’soufflage en cours’’ (XL-102) et ‘’Autorisation soufflage’’ durant la période de soufflage indique une perte d’une des conditions indiquée dans le tableau ci-dessus. L’opérateur doit chercher la cause, en la corrigeant avant que le soufflage peut être redémarré.

Quand le soufflage termine avec succès, les lampes XL-101 ‘Autorisation soufflage’ et XL-102‘Soufflage en cours’ s’éteignent, et la lampe XL-103 ‘Soufflage terminé’ s’allume.

- Grafcet Soufflage

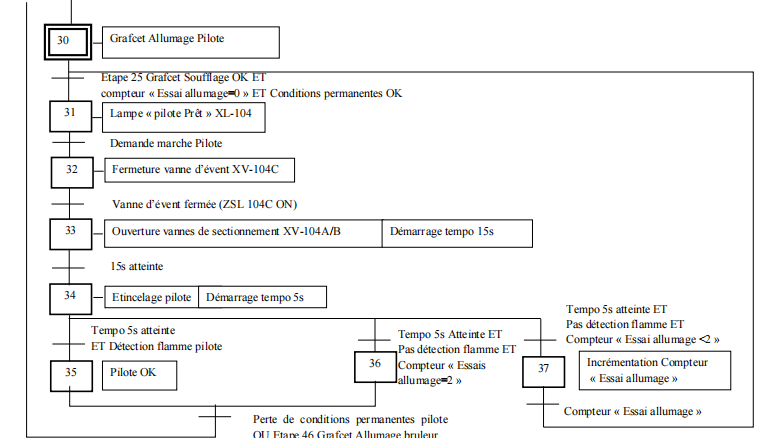

3.4.3. Allumage Pilote

Après avoir purgé avec succès le four des gaz explosif et l’exécution des étapes manuelles comme l’ouverture du registre d’air ; l’opérateur peut maintenant lancer le pilote.

Si les conditions du tableau 3.4 sont remplies La lampe « Pilote prêt » (100XL-104) s’allume.

Tableau 3.4 Conditions permanentes pour la demande « Marche Pilote »

| Description | Tag no. | Condition | |

| 1 | grafcet soufflage à l’étape 25 (fin de soufflage) | Etape 25 Grafcet soufflage | On |

| 2 | Lampe « soufflage terminé » | 100XL-103 | On |

| 3 | Conditions permanentes générale | ok | |

| 6 | Vannes de sectionnement Pilote | 100XV-104A 100XV-104B | Fermées |

| 7 | Vanne d’évent Pilote | 100XV-104C | Ouverte |

| 8 | Compteur d’essais allumage | Condition | Non terminé |

Après avoir ouvrir la vanne de réglage 100PCV_160 à partir du DCS, l’opérateur déclenche la séquence d’allumage du brûleur pilote en actionnant le bouton poussoir «marche pilote» (100HS_103) situé sur le panneau local.

Les actions suivantes seront lancées automatiquement :

- Fermeture de la vanne d’évent du pilote XV-104C.

- Vérification de l’état de la vanne d’évent avec le contact de fin de course ZSL-104C: ON.

- Ouverture des vannes de sectionnement XV-104A et XV-104B, avec une temporisation de 15s.

- Après la fin de la temporisation de 15s, le BMS démarre une temporisation de 5s, et débute l’étincelage en mettant sous tension le transformateur d’allumage.

- Si la photocellule détecte la flamme pilote (BA101 : OFF) ; la lampe « Détection de flamme »100XL-105 s’allume sur le panneau local et le DCS.

Sinon :

- En cas d’extinction de flamme ou pas de détection (BA101 : ON), le BMS permet un rallumage moyennant un compteur qui compte jusqu’à trois (03) tentatives de rallumage.

- Après trois tentatives infructueuses, un soufflage est nécessaire, car la quantité de gaz libérée dans le four est dangereuse, le BMS ferme les vannes de sectionnement XV-104A et B, et ouvre la vanne d’évent pilote XV-104C.

– A tout moments s’il y à perte d’une des conditions pilote, les vannes de sectionnement pilote se ferme immédiatement et la vanne d’évent s’ouvre.

- Grafcet allumage Pilote

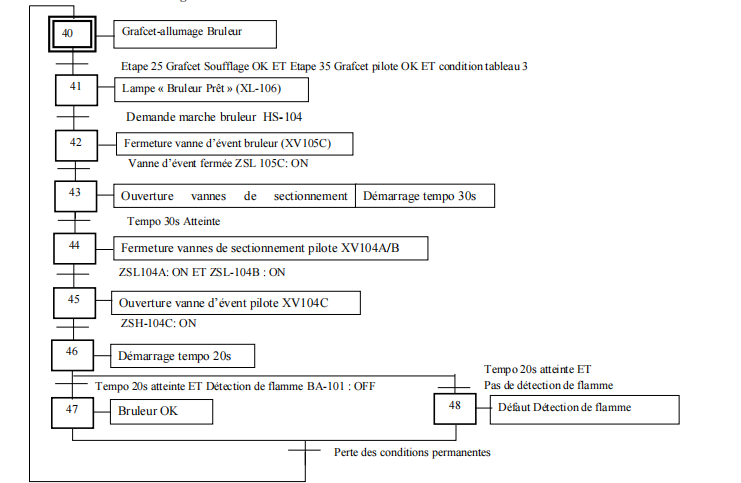

3.4.4. Allumage bruleur principal

Avant de démarrer le brûleur principal, les conditions suivantes doivent être remplies

Tableau 3.5 Condition Permanentes pour ‘Bruleur prêt’

| Description | TAG-No. | Condition | |

| 1 | Detection de flamme | BA-101 | OFF |

| 2 | Vannes de sectionnement bruleur | XV-105A XV-105B | Fermées |

| 3 | Vanne d’évent bruleur | XV-105C | Ouverte |

| 4 | Haute temperature huile diathermique | TAH-126 | OFF |

| 5 | Bas debit huile diathermique | FAL-118 | OFF |

Lorsque toutes les conditions sont satisfaites, la lampe «Bruleur Prêt» (100XL-106) s’allume, L’opérateur peut maintenant démarrer le brûleur principal,

Les actions suivantes se lancent automatiquement en pressant le bouton de marche ‘marche bruleur’ 100HS-104 :

- Fermeture vanne d’évent XV-105C, avec vérification d’état qui se fait avec le contact de fin de course ZSL-105C : ON.

- Ouverture vanne de sectionnement bruleur XV-105A et XV-105B

- Démarrage d’une temporisation de 30s,

- A la fin de 30s, les vannes de sectionnement du pilote XV-104A et XV-104B se ferment, et la vanne d’évent pilote XV-104C s’ouvre, avec vérification de leurs états.

- Démarrage d’une temporisation de stabilisation de flamme de 20s,

- S’il y a détection de flamme BA-101 : OFF, cela veut dire que la lampe ‘détection de flamme’ reste allumée,

Si pas de détection de flamme, BA-101 : ON, les vannes de sectionnement bruleur XV-105A et XV-105B se ferment automatiquement.

- Grafcet allumage bruleur

Conclusion

Dans ce chapitre nous avons vu les exigences requises des systèmes BMS des fours selon la norme NFPA 86, puis l’analyse fonctionnelle des Grafcets proposés.