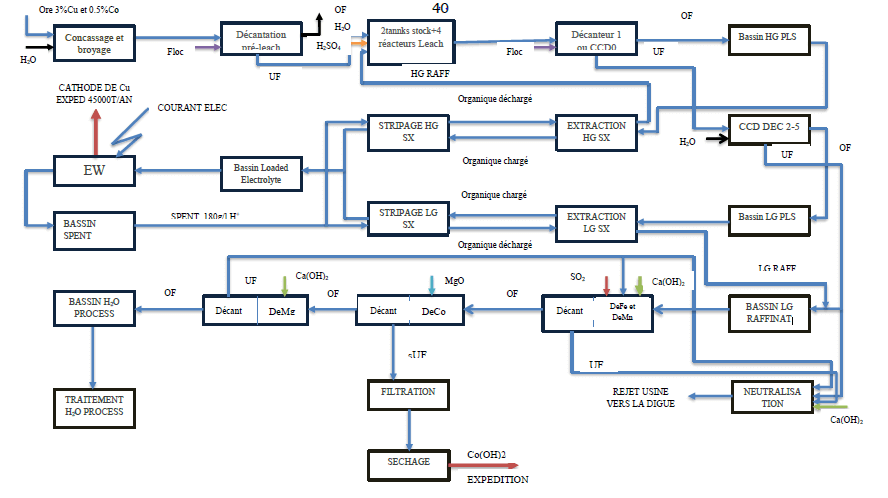

Ruashi Mining: Opérations et circuits métallurgiques

Chapitre III. Description des opérations métallurgiques de Ruashi Mining

III.1 Introduction

Les mines de Ruashi Mining ont plus ou moins 3,3 millions de tonnes de réserves, avec une teneur en moyenne de 3% cuivre et 0,43% cobalt, la durée de vie pour ces gisements est estimée à plus ou moins 20 ans uniquement pour les minerais oxydés, le programme relatif à la récupération des minerais sulfurés n’étant pas encore bien élaboré.

Les minerais de Ruashi Mining sont formés des silices, dolomites et des shales (talcs), la première profondeur de 50 m du sol contient les minerais oxydés constitués pratiquement de la malachite, la chrysocole et l’hétérogénite.

Dans la zone intermédiaire entre les oxydés et les sulfurés on trouve des minerais mixtes le long de 10 à 20 m de profondeur ensuite viennent les minerais uniquement sulfurés.

L’alimentation de l’usine se fait suivant une teneur requise d’environ 3.5% Cu total et 0.5% Co total, les différents types des minerais sont mélangés pour obtenir la teneur requise à l’alimentation

III.2. Circuit hydrométallurgique de Ruashi Mining

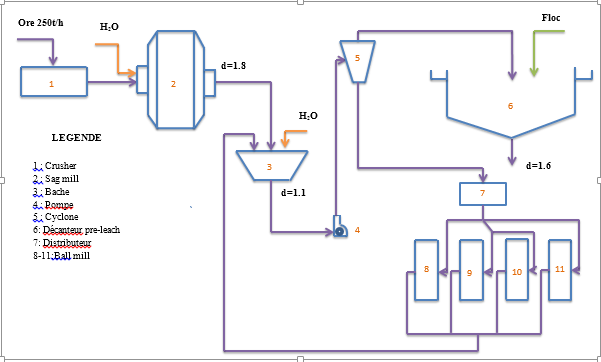

III.2.1. Concassage et broyage

C’est une opération trop indispensable pour les opérations métallurgiques en aval dont la plus importante est la lixiviation.

C’est une opération qui consiste en une libération du minéral utile de leur gangue.

Les particules sont réduites à des dimensions de 75 µm et sont alimentées à la lixiviation sous forme d’une pulpe. Les particules sont réduites à des telles dimensions pour minimiser la consommation de l’acide sulfurique, le temps de séjour pour la lixiviation mais aussi optimiser le rendement de récupération à la lixiviation.

Le minerai tout venant dont la teneur est de 3.5% Cu et 0.5% Co est amené vers la trémie d’alimentation, les gros blocs sont réduits par un marteau piquer ensuite acheminé dans le concasseur et le tout venant de la mine est alimenté dans un concasseur qui commence d’abord par un criblage qui laisse passer le minerai ayant des dimensions requises (12 à 15cm) et le minerai de naturellement fin, ensuite les grossiers sont entrainés dans un concasseur à mâchoires qui le réduit le jusqu’à des dimensions de 12 à 15 cm selon l’écartement des mâchoires.

Le broyage humide se fait en deux étapes à savoir :

- Le broyage humide primaire dans le sag mill;

- Le broyage secondaire dans 4 broyeurs à boulets montés en parallèle.

Les minerais réduits par le concasseur à mâchoires sont mélangés à l’eau pour former une pulpe ayant une densité de 1.85 dans le sag mill et 1.1 dans la bâche.

III.2.2. Décantation pré-Leach

La pulpe venant de l’OF du cyclone possède une densité inferieure à la densité exigée par la section de lixiviation, elle subit pour cette raison un épaississement dans un décanteur pour passer sa densité de 1.25 à 1.55 ou 1.6 en ajoutant un floculant de marque BRONTE ou REOMAX 1550.

L’UF est une pulpe dense qui va vers la lixiviation tandis que l’OF c’est de l’eau qui va vers le bassin

Figure III-1 : flow-sheet section réduction

III.2.3. Lixiviation

La pulpe épaissie qui vient de la décantation pre-leach doit subir une lixiviation qui est une des opérations importantes de l’hydrométallurgie.

La lixiviation consiste en une mise en solution d’une manière sélective l’ion métallique d’un minerai et minimiser le passage en solution des métaux indésirables grâce à la fixation des certains paramètres à savoir le pH et le potentiel redox.

Cette lixiviation se fait à l’aide de l’acide sulfurique et la réduction du cobalt trivalent en cobalt bivalent se Les paramètres de contrôle

- Le pH : 1,6

- La granulométrie ; d80 à 75 µm

- Le temps de séjour : 8 heures, soit 2 par réacteur

- La densité de la pulpe ; 30 %fait à l’aide de Métabisulfite de sodium ou par le SO2.

III.2.4. Décantation à contre-courant (CCD)

Le but de cette section est d’assurer la séparation solides-liquides de la pulpe venant de la lixiviation et le lavage à l’eau, de la solution plus spécialement les UF des décanteurs pour récupérer le cuivre et le cobalt contenus dans cette solution.

L’OF du premier décanteur constitue la solution riche en Cu, il est clarifié dans un clarificateur et possède son propre circuit SX qui est le circuit HG, son UF constitue l’OF de la série des 4 décanteurs restants, tandis que les OF des 4 autres décanteurs et l’eau de lavage vont constituer le circuit LG, leur raffinat aura un circuit particulier qui est celui de la précipitation du cobalt.

L’UF du dernier décanteur est le rejet de l’usine qui est envoyé vers la neutralisation. Chaque décanteur possède un tank d’OF et les UF sont pompés directement d’un décanteur à l’autre.

Paramètres de contrôle

- Le débit du floculant ajouté ;

- La densité de la pulpe alimentée ;

- La densité de l’UF du dernier décanteur ;

- La clarté de l’OF ;

- Le ratio eau de lavage CCD.

Opérations et circuits métallurgiques de Ruashi Mining

III.2.5. Extraction par solvant (SX)

L’extraction de cuivre en solution s’applique à des solutions obtenues par lixiviation. La solution aqueuse de cuivre (ou phase aqueuse) titre de 1 à 10 g/l en cu2+, ce qui est nettement insuffisant pour alimenter des bancs de cellules d’électro-récupération qui nécessitent des concentrations supérieures à 40 g/l pour être énergétiquement efficaces.

L’extraction par solvant permet de concentrer en cuivre une solution qui sera envoyée à l’électro-récupération.

Le principe de la méthode repose sur l‘immiscibilité des phases organique et aqueuse ainsi que l’affinité du cuivre pour les deux phases.

Pour extraire le cuivre de la solution aqueuse on mélange un extracteur dans un diluant pour former une phase organique qui est immiscible dans la solution aqueuse.

Les réactifs utilisés sont l’extractant (LIX 984N) et le diluant (le paraffine) dans des proportions respectives de 30 et 70%.

Cette section dispose de deux circuits d’extraction qui sont: le circuit traitant l’OF du premier décanteur (CCDO) encore appelé circuit d’extraction high grade (HG) et le circuit traitant l’OF du deuxième décanteur (CCD1) encore appelé circuit low grade (LG).

III.2.6. Electrolyse

L’EW (l’electro-wining) est l’étape finale du circuit cuivre, cette section consiste en une déposition du cuivre métallique sur les cathodes par passage d’un courant électrique à travers la solution électrolytique qui est le sulfate de cuivre.

La décomposition de la solution se fait par le passage d’un courant électrique continu de grande intensité. Le cycle de déposition dans la salle d’électrolyse est de 6 à 7 jours.

Paramètres de contrôle

- Concentration du cuivre,

- Le pH,

- Le courant.

Figure III-3: Flow-sheet EW de Ruashi Mining

III.2.7. Section cobalt

Cette section a pour but de précipiter le cobalt sous forme d’hydroxyde de cobalt Co tout en éliminant les impuretés (Fe, Al, Mn et le Mg) par précipitation sélective.

La section cobalt est subdivisée en 3 sous-sections à savoir :

- Déferrage (précipitation du fer et Al);

- Précipitation cobalt;

- Magnésium (précipitation du magnésium et du manganèse).

Cette section est alimentée par le raffinat venant de la section LG SX dont la composition est la suivante les caractéristiques sont les suivantes :

- ± 2g/l Co ;

- ± 200 ppm Cu ;

- ± 150 ppm Fe ;

- ± 1,5 ppm Mn ;

- pH entre 1,2 à 1,3.

III.3. Neutralisation

La neutralisation a pour but de neutraliser l’acide contenu dans le rejet de l’usine à l’aide d’une solution basique pour assurer la protection de l’environnement.

La neutralisation de la solution après les opérations métallurgiques se fait à l’aide du lait de chaux qu’on ajoute dans le tank de neutralisation en vue de réguler le pH jusqu’à un pH environ neutre.

Figure III-4: Flow-sheet general des usines hydrométallurgiques de Ruashi Mining

Conclusion

Nous voici arrivés au terme de ce travail sanctionnant la fin du cycle de bachelier, dont les objectifs poursuivis dans ce travail étaient de déterminer les conditions optimales des floculants Rheomax et Superfloc N100 dans le circuit de décantation de Ruashi Mining.

Pour y arriver des notions théoriques du phénomène de lixiviation et de décantation ont été révélées notamment les facteurs qui les influencent, le produit qu’ils ressortent,…

A l’aide de ces notions, nous avions entamés nos essais par la préparation de notre minerai et une lixiviation effectuée aux conditions opératoires de ladite entreprise.

Par la suite ce qui était indispensable, une étude de sédimentation a été faite.

Partant de la courbe de sédimentation, trois méthodes ont été appliquées pour déterminer la surface et la hauteur du décanteur notamment la méthode de bissectrice, de Talmage et Fitch, et celle d’Oltmann.

Les essais de décantation ont montré que les dimensions du décanteur sont en adéquation avec les débits et que les conditions retenues pour avoir une meilleure séparation est de ramener la pulpe à une concentration de 12% pour l’usage du floculant Rheomax et 10% pour celui du Superfloc N100 en augmentant la vitesse de sédimentation par l’ajout d’une dose de 100 g/t pour chacun de ces deux floculants.

Comment pouvons nous l’avoir ou le télécharger ?

Interessant de l’apprendre comme-ça

la generalite sur la Lixiviation et types