I.2. AUTOMATISME

L’automatisation de la production consiste à transférer tout ou une partie des tâches de coordination, auparavant exécutées par des opérateurs humains, dans un ensemble d’objets techniques appelé partie commande.

La partie commande mémorise le savoir-faire des opérateurs pour obtenir la suite des actions à effectuer sur les matières d’œuvre afin d’élaborer la valeur ajoutée.

Elle exploite un ensemble d’informations prélevées sur la partie opérative pour élaborer la succession des ordres nécessaires pour obtenir les actions souhaitées.

De ce fait, d’une manière générale, tout système automatisé comportera :

Une partie opérative (P.O.) procédant au traitement des matières d’œuvre afin d’élaborer la valeur ajoutée,

Une partie commande (P.C.) coordonnant la succession des actions sur la partie opérative avec la finalité d’obtenir cette valeur ajoutée.

I.2.1. PARTIE OPERATIVE

La partie opérative d’un système d’automatisme est composée des présactionneurs, des actionneurs et des effecteurs.

Un pré actionneur est un organe qui reçoit les ordres émanant de la partie

commande et qui les transmet à l’actionneur. Il réalise la commande de ce dernier en lui distribuant un courant électrique fort pendant que lui-même est traversé par un courant faible provenant des organes de commande.

Il est intégré à la partie opérative ou à l’interface de commande et est dimensionné en fonction de l’énergie demandée par l’actionneur.

Ex : relai, contacteur, transistor, etc.

Un actionneur est un équipement qui, suivant les ordres reçus de la partie commande via le pré actionneur, engendre un phénomène physique à partir de l’énergie qu’il reçoit.

Les actionneurs utilisés pour notre cas sont des moteurs asynchrones

triphasés qui permettent d’entrainer les pompes (effecteurs) d’exhaure de la mine souterraine.

I.2.1.1. MOTEUR ASYNCHRONE

Le moteur asynchrone est le plus utilisé dans les applications industrielles

ou domestiques de l’électricité, du fait de sa facilité d’installation, de son bon rendement et de son excellente fiabilité.

I.2.1.2. VARIATION DE LA VITESSE

Les entrainements à vitesse variable sont bénéfiques dans les installations

industrielles car ils permettent de passer d’une exploitation à une autre sans inconvénients majeurs en ce sens qu’il n’exige au système que la puissance nécessaire à son entrainement. De ce fait une réduction significative de la consommation énergétique est observée et cela explique la forte demande de ce type d’entrainement.

Néanmoins, il faut signaler que l’utilisation de ces dispositifs engendre des couts colossaux à l’investissement mais les résultats qui viennent après restent toujours intéressants.

Historiquement ; les variations de vitesse ont été satisfaites de trois manières :

Jadis par des systèmes mécanique ou hydraulique de transmission à rapport de réduction variable

Par des machines AC spécialement conçues pour la variation de vitesse (commutation des pôles, double bobinages, etc.)

Aujourd’hui par des solutions purement électriques sachant que le réseau est purement alternatif; variation de fréquence pour les entrainements AC ; et redressement puis variation de tension continue pour les entrainements DC.

La dernière solution est rendue possible à nos jours par l’électronique de puissance notamment par des composants discrets (thyristor, transistor MOSFET ou IGBT) capables de commuter très rapidement des puissances considérables. Cette dernière solution est la plus économique. Elle est composée d’un convertisseur de fréquence et est de ce fait la solution retenu pour ce travail.

REGLAGE PAR VARIATION DE LA FREQUENCE

La solution qui paraît, à priori, la plus simple pour faire varier la vitesse d’un moteur asynchrone est celle qui consiste à faire varier la fréquence de sa source d’alimentation.

La mise en œuvre de ce principe pour des applications industrielles utilise un convertisseur triphasé qui transforme le système industriel de tensions triphasé de fréquence et d’amplitude fixes, aux légères fluctuations normales près, en un système triphasé de tensions ou de courants de fréquence et d’amplitude maîtrisées.

Les principaux types de convertisseurs employés pour les moteurs asynchrones sont des convertisseurs indirects de fréquence, c’est-à-dire qui utilisent un étage intermédiaire à fréquence nulle (tension ou courant continu) par l’association d’un convertisseur alternatif-continu (redresseur) et d’un convertisseur continu-alternatif (onduleur). Plusieurs technologies de convertisseurs reposent sur ce principe, selon que l’étage à fréquence nulle est constitué d’une source de tension ou d’une source de courant et selon les formes d’ondes produites par l’onduleur.

Des convertisseurs directs de fréquence, dénommés cyclo convertisseurs, qui réalisent la conversion de fréquence sans recourir à un étage intermédiaire à fréquence nulle, sont aussi utilisés pour des cas particuliers d’entraînements par moteurs asynchrones de forte puissance (quelques mégawatts).

Redresseur-onduleur de tension à modulation de largeur d’impulsions (MLI)

Le schéma de principe de ce convertisseur de fréquence est présenté sur la figure 19. Il comporte :

un redresseur triphasé à diodes qui délivre une tension continue d’amplitude pratiquement constante (pour une tension alternative d’alimentation

constante);

un étage de filtrage, comportant principalement un condensateur de forte capacité;

un onduleur de tension délivrant des impulsions de tension d’amplitude fixe mais de largeur variable, qui, en moyenne, restituent un système de tensions d’amplitude et de fréquence variables ; en général, la tension fondamentale est d’amplitude proportionnelle à la fréquence de façon à maintenir un flux magnétique (rapport U/f) constant dans le moteur sur toute la plage de vitesse.

| 3 2 1 + L 1 IGBT 3 2 1 + L 1 IGBT | |

| L2 | 4 M 3 pha N 4 M 3 pha N |

| L3 |

Figure.13 – Schéma de principe

0

Tension moyenne

Tension instantanée

0

U

+

E

–

E

0

Tension moyenne

Tension instantanée

0

U

+

E

–

E

Figure.14 – Allure de la tension entre phases du moteur

I.2.2. PARTIE COMMANDE

I.2.2.1. DISPOSITIF DE COMMANDE

Ils regroupent tous les composants de bases raccordés entre eux de façon à assurer le contrôle du moteur. Leurs grandeurs et caractéristiques peuvent varier selon la dimension du moteur, mais leur principe de fonctionnement reste le même.

SIMOCODE (Relais multifonctions)

Est un système de gestion de moteur, flexible et modulaire qui se raccorde simplement et directement aux systèmes d’automatisation centralisés via PROFIBUS et permet la protection et le contrôle de moteur, il détermine les données de fonctionnement, de diagnostic et statistiques et organise la communication entre l’automate et le départ moteur.

En outre, ceci rencontre toutes les exigences d’une gestion d’énergie parée

pour l’avenir.

Ses fonctionnalités couvrent tous les besoins entre le départ moteur et le

système d’automatisation. L’ensemble des fonctions de protection, surveillance et commande nécessaires pour chaque départ moteur est regroupée dans un système compact unique.

La qualité de la conduite de processus s’en trouve améliorée et parallèlement, les coûts diminuent depuis l’étude jusqu’à l’exploitation ou la maintenance de l’installation, en passant par le montage.

SIMOCODE pro est réparti en deux séries d’appareils disposant de

différents niveaux de fonctions :

SIMOCODE pro C (Compact) Système de gestion de moteur compact pour départs-moteurs directs et départs-moteurs inverseurs.

SIMOCODE pro V (Variable) Système de gestion de moteur variable offrant une plus grande richesse fonctionnelle, y compris la surveillance de tension et de puissance. Le système comprend aussi les outils logiciels nécessaires à la configuration de l’installation, au paramétrage des appareils, au diagnostic et à la documentation de l’installation.

Des fonctions complètes sont intégrées dans cette nouvelle génération qui mise clairement sur les exigences actuelles et futures :

Protection totale du moteur, électronique, multifonctionnelle et autonome visà-vis du système d’automatisation.

Fonctions de commande intégrées

Données de fonctionnement, maintenance et diagnostic détaillées

Communication ouverte via PROFIBUS, le standard parmi les bus de terrains.

Les principaux composants généralement employés pour la réalisation des

différents circuits sont :

Sectionneurs ;

Disjoncteurs manuels ;

Bouton-poussoir ;

Relais de commande ;

Relais thermiques ;

Contacteurs ;

Lampes témoins ; Interrupteurs spéciaux ; Détecteurs de proximité.

Ce sont des dispositifs scellés qui peuvent détecter des objets sans les toucher. Leur durée de vie est indépendante du nombre d’opérations qu’ils effectuent.

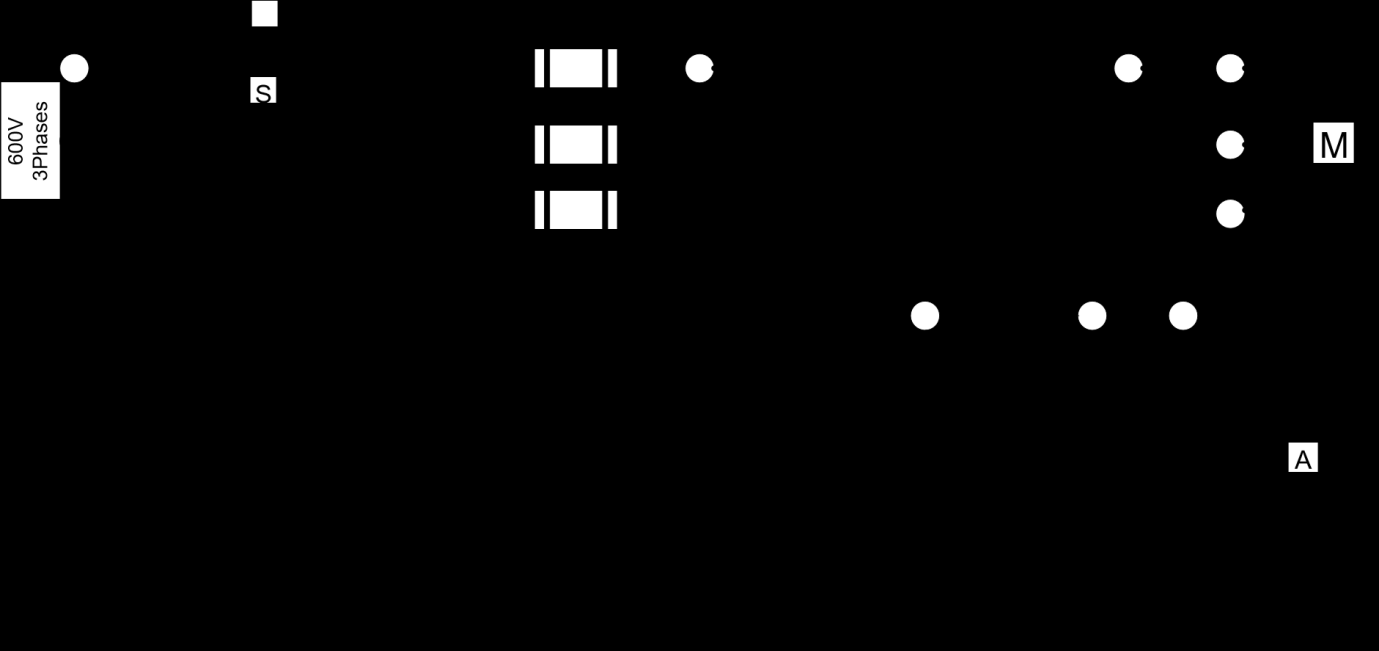

I.2.2.2. DIAGRAMMES DE COMMANDE

Les diagrammes de commande montrent les divers organes à l’état de

repos, c’est-à-dire lorsqu’ils ne sont pas alimentés (électriquement) ou actionnés (mécaniquement). Dans cet état, certains contacts sont ouverts alors que d’autres sont fermés. On les appelle, respectivement, contacts normalement ouverts (NO) et contacts normalement fermés (NF). Ils sont désignés par les symboles suivants :

Contact normalement fermé ;

Contact normalement ouvert.

Ordinairement, on dessine les contacts de puissance avec des traits gras

et les contacts de commande avec des traits fins.

Il existe 4 sortes de diagrammes :

Le diagramme synoptique

Il est constitué par un groupe de rectangles représentant chacun un dispositif de commande et comprenant une courte description de sa fonction. On réunit les rectangles par des flèches pour indiquer la direction de la puissance électrique.

Relais thermique

Moteur a cage

d

écureuil

Secteur avec

fusible

Bouton

–

poussoir marche

–

arrêt

Lampe témoin

(

moteur en

marche

)

Contacteur

magnétique

600

v

3

phas

es

Relais thermique

Moteur a cage

d

écureuil

Secteur avec

fusible

Bouton

–

poussoir marche

–

arrêt

Lampe témoin

(

moteur en

marche

)

Contacteur

magnétique

600

v

3

phas

es

Figure.15 – Diagramme synoptique

Le diagramme unifilaire

Il est semblable au diagramme synoptique sauf que les composants sont représentés par leur symbole plutôt que par des rectangles. Les symboles donnent une idée de la nature des composants, de sorte que le diagramme unifilaire révèle plus d’information.

Une seule ligne relie les divers composants, quel que soit le nombre de

conducteurs réellement utilisés.

M

A

L

T

T

Sectionneur

A

A

PB

1

PB

2

Bobine de

maintenance

Relais thermique de

surcharge

Bouton

poussoir

Fusible

600

V

3

Phases

Contact NO

M

A

L

T

T

Sectionneur

A

A

PB

1

PB

2

Bobine de

maintenance

Relais thermique de

surcharge

Bouton

poussoir

Fusible

600

V

3

Phases

Contact NO

Figure.16 – Diagramme Unifilaire

Le diagramme schématique

Le diagramme schématique montre toutes les connexions électriques existant entre les divers composants tout en ne respectant ni leurs positions respectives, ni la disposition de leurs bornes. Ce genre de diagramme est indispensable quand on doit localiser un défaut dans un circuit de commande, ou quand il faut connaître son fonctionnement en détail. Afin de distinguer le circuit de puissance du circuit de commande.

T

Figure.17 – Diagramme schématique; Démarrage direct

Le diagramme des connexions

Il montre les connexions entre les composants tout en tenant compte de la disposition physique des bornes, et parfois de la couleur des fils. On utilise ces diagrammes lors de l’installation ou quand il faut identifier les fils pour localiser une panne.

600V 3Phases

SECTIONNEUR

L

1

L

3

L

2

B

1

B

2

B

3

L

2

L

3

1

2

B

C

A

T

1

T

2

T

3

6

7

8

Bouton

–

poussoir

MOTEUR

L

1

m

a

Démarreur

SECTIONNEUR

L

1

L

3

L

2

B

1

B

2

B

3

L

2

L

3

1

2

B

C

A

T

1

T

2

T

3

6

7

8

Bouton

–

poussoir

MOTEUR

L

1

m

a

Démarreur

Figure.18 – Diagramme des connexions

I.2.2.3. PROCEDES DE DEMARRAGE

Comme procédé de démarrage des moteurs asynchrones à cage nous

avons :

Le démarrage Direct.

Le démarrage par Résistances.

le démarrage par Autotransformateur.

le démarrage Etoile-Triangle.

Le choix de la méthode de démarrage dépend des caractéristiques du réseau d’alimentation et de la nature de la charge entraînée par le moteur.

I.2.3. LES POMPES CENTRIFUGES

Les pompes centrifuges sont des turbomachines réceptrices dont la rotation de la roue, appelée aussi impulseur, produit un régime de pression et de vitesse qui détermine la circulation d’un liquide dans circuit. Son but est d’augmenter l’énergie d’un liquide sous forme d’accroissement d’énergie de pression.

NB : Les pompes centrifuges sont utilisées pour des grandes hauteurs et des faibles débits.

I.2.3.1.Classification des pompes centrifuges

Il existe deux types des pompes centrifuges à savoir :

La pompe centrifuge a une roue et, La pompe centrifuge multicellulaire.

I.2.3.2. Fonctionnement de pompes centrifuges

Une pompe centrifuge est constituée par:

Une roue à aubes tournant autour de son axe

Un distributeur dans l’axe de la roue

Un collecteur de section croissante, en forme de spirale appelée volute.

Le liquide arrive dans l’axe de l’appareil par le distributeur et la force centrifuge le projette vers l’extérieur de la turbine. Il acquiert une grande énergie Cinétique qui se transforme en énergie de pression dans le collecteur où la section est croissante.

L’utilisation d’un diffuseur (roue à aubes fixe) à la périphérie de la roue

mobile permet une diminution de la perte d’énergie.

Amorçage

Les pompes centrifuges ne peuvent s’amorcer seules. L’air contenu nécessite d’être préalablement chassé. On peut utiliser un réservoir annexe placé en charge sur la pompe pour réaliser cet amorçage par gravité.

Pour éviter de désamorcer la pompe à chaque redémarrage il peut être

intéressant d’utiliser un clapet anti-retour au pied de la canalisation d’aspiration.

I.2.3.2.1. Installation de la pompe.

Dans ce paragraphe nous allons voir comment monter une pompe dans les installations de pompage.

Structure d’une installation de pompage; l’installation hydraulique de pompage comprend :

La pompe elle-même;

La conduite d’aspiration;

La conduite de refoulement;

Les caractéristiques géométriques du milieu.

Les caractéristiques géométriques du milieu : Hauteur manométrique; Hauteur géométrique.

I.2.3.2.2. Montage de la pompe

Après avoir fait le choix de la pompe à monter dans les installations, on devra l’essayer pour voir si réellement celle-ci respecte la hauteur manométrique et la plage dans lequel son point de fonctionnement est atteint.

La pompe à tester est raccordé sur l’installation entre la conduite d’aspiration et de refoulement ;

Sur la tuyauterie, on place les accessoires de mesures suivantes : un indicateur de vide, un manomètre, une vanne avec un débitmètre ; sur la ligne électrique on place un wattmètre ; en plus on dispose d’un tachymètre qui permet de prélever la vitesse de rotation de la pompe ;

Pour une position donnée de la vanne de refoulement, on mesure :

Le débit (Q) au moyen du débitmètre

La pression (P) qui est la somme des lectures au manomètre et à l’indicateur à vide.

La puissance (P) au moyen du wattmètre. (cette puissance est multipliée par le rendement du moteur électrique pour obtenir la puissance absorbée par la pompe).

La vitesse de rotation (N) au moyen du tachymètre. De ce fait on obtient :

Q : en m3/s

P : en N/m²

P : (Puissance) en W

Considérons une pompe installée et en fonctionnement (figure 21). Avec :

P1 et P2 : pression d’entrée et de sortie ;

N1 et N2 : les vitesses à l’entrée et à la sortie ; H1 et H2 : hauteur géométrique.

Figure.19 – Montage d’une pompe

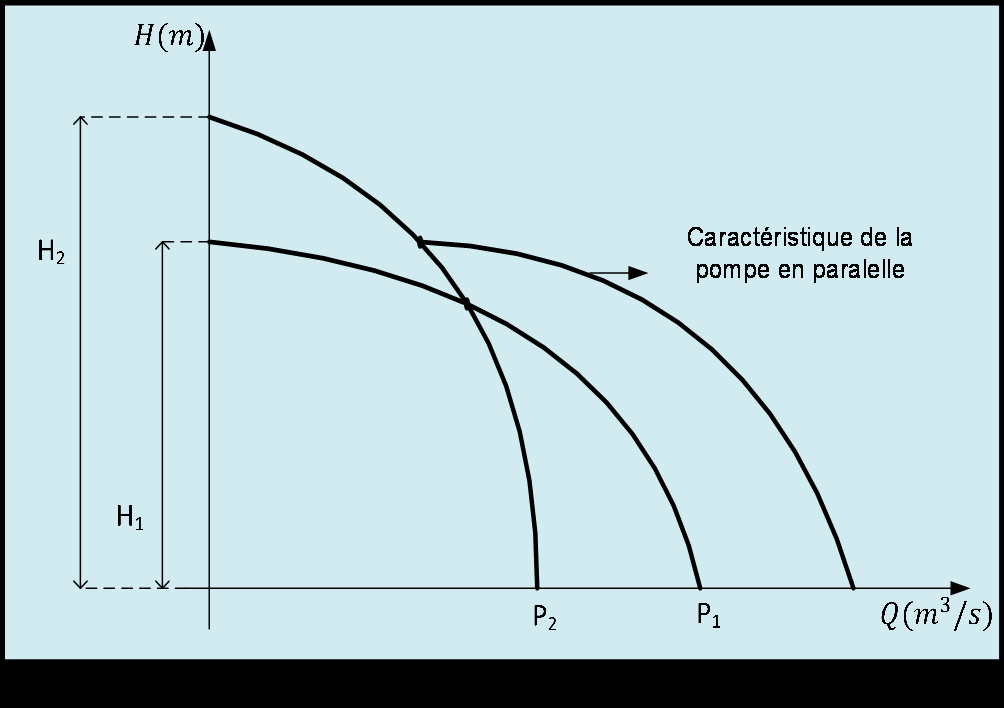

I.2.4. COUPLAGE DES POMPES Dans l’exploitation, il peut se faire qu’on a une série des pompes disponibles et que la demande ou le besoin exige une pompe de capacité supérieure à celle des pompes disponibles. On est dans ce cas, appelé à faire un groupement ou couplage des pompes.

I.2.4.1 Couplage des pompes en parallèles

L’on effectue généralement ce type de couplage pour augmenter le débit sans toucher à la hauteur d’élévation.

a. Avantage

Offre des débits croissants selon le nombre de pompe mise en parallèle.

Limitation pratique des couts de bélier à l’arrêt et au démarrage.

Considérons deux pompes couplées en parallèles, dont les courbes 𝐻𝑝 = 𝑓 (𝑄) sont respectivement (1) et (2) on obtient la courbe résultante en additionnant les abscisses des courbes Hp. Ainsi le point de fonctionnement sera l’intersection de la courbe résultante avec la courbe Hc (de pertes de charge, caractéristiques du réseau ou de l’installation).

Ce couplage s’obtient très souvent en connectant les refoulements des

pompes à un même tuyau de refoulement.

Figure.20 – Couplages de pompes en parallèles

I.2.4.2. Couplage des pompes en série Ce couplage vise beaucoup plus l’augmentation de la hauteur sans changer

le débit.

Dans ce cas, on a la courbe résultante en additionnant les ordonnées des courbes Hp correspondant à chacune des pompes.

Le point de fonctionnement est aussi, dans ce cas, trouvé en faisait

l’intersection de la courbe Hp résultante et la courbe Hc (caractéristique de l’installation).

Le couplage présente un peu des difficultés ; c’est pourquoi en générale on utilise mieux les pompes multicellulaires. On obtient en connectant la sortie (refoulement) de la première à pompe à l’entrée (aspiration de la seconde).

Caractéristique de la

pompe en série

Caractéristique de la

pompe en série

Figure.21 – Couplage des pompes en série

I.2.4.3. réglage des pompes centrifuges

a. Réglage du débit

Le débit d’une pompe peut être réglé de diverses manières :

Variation de la vitesse de rotation de la pompe par un dispositif électronique ;

Vanne de réglage située sur la canalisation de refoulement de la pompe pour éviter le risque de cavitation: suivant son degré d’ouverture, la perte de charge du réseau va augmenter ou diminuer ce qui va entraîner la variation du point de fonctionnement ;

Réglage en «canard» avec renvoi à l’aspiration d’une partie du débit.

I.2.5. PHENOMENES TRANSITOIRES D’UNE POMPE I.2.5.1. La cavitation

Introduction

La cavitation c’est un phénomène qui surgie quand, à une vitesse de rotation constante, on ferme progressivement la vanne sur la conduite d’aspiration d’une pompe qui s’accompagne d’une diminution rapide du débit et d la hauteur engendrée, du fait qu’à certains endroits de l’installation il y a production de la vapeur avec mise en liberté de l’air dissous.

Ainsi la vapeur produite et l’air vont constituer un étranglement dans la veine liquide qui peut aller jusqu’à réduire le débit à zéro. Par conséquent, il se produit des rentrées d’air dues au manque d’étanchéité au joint d’entrée.

Conséquence indices de la cavitation

Le phénomène de cavitation a toujours été accompagné d’un bruit caractérisant son intensité. Dans les premiers instants. On a un faible crépitement, ensuite on a un crépitement intense et pendant ce temps on sent des vibrations de la machine.

La cavitation cause à l’endroit où elle se produit, une intense rapide érosion, du métal, elle diminue la courbe de hauteur, débit et celle de rendement.

Modes de prévention de la cavitation

Nous pouvons réunir les moyens de prévention de la cavitation en trois sous-groupes principaux :

Moyens constructifs ;

Indication d’installation et de fonctionnement ; Utilisation des matériaux appropriés.

Parmi ces trois moyens, le premier et le troisième dépendent

essentiellement du constructeur ou fabriquant de pompes, et l’utilisateur ne peut s’intéresser qu’au deuxième.

Nous devons assurer une charge d’aspiration convenable dans les pompes ;

Nous devons assurer les conditions normales de fonctionnement correspondant au rendement maximal de la pompe.

I.2.5.2. Le coup de bélier

Contrairement au problème de cavitation, le coup de bélier se produit en présence d’un élargissement, la vitesse diminue brusquement, tandis que la pression augmente, ce qui facilite la dissolution des gaz et la condensation de la vapeur d’eau. L’augmentation brusque de la pression après la cavité est appelée « le coup de bélier ». Ce phénomène s’accompagne de beaucoup de destructions.

I.2.4. PROCESSUS D’AUTOMATISATION PAR LE BIAIS D’UN AUTOMATE

PROGRAMMABLE INDUSTRIEL (API)

Lors de sa création, les capacités de l’API se limitaient au remplacement des relais de commande industriels. Évidemment, il offrait déjà des avantages aux utilisateurs. Il prenait moins de place que les armoires de commandes conventionnelles et consommait moins d’énergie. Il était programmable et était muni d’indicateurs d’état, facilitant la vérification de son bon fonctionnement et l’identification des problèmes.

De nos jours, tout en continuant à remplacer les relais de commande, l’API peut effectuer des opérations mathématiques, contrôler et régulariser des procédés industriels, commander la vitesse et le positionnement des moteurs et la plupart des caractéristiques essentielles liés aux équipements industriels.

I.2.4.1. ARCHITECTURE D’UN AUTOMATE PROGRAMMABLE

Imaginons une «boîte noire» à l’intérieur de laquelle on peut réaliser diverses liaisons entre, d’une part, les dispositifs de commande (boutons poussoirs, contacts auxiliaires) et d’autre part, les dispositifs commandés (bobines de contacteurs, lampes témoins).

A

B

F

R

Ax

2

L

Ax

1

Bx

2

Bx

1

Marche

Arrêt

B

A

Boite de connexion

Borne d

entrée

Borne de sortie

Dispositifs de commande

Dispositifs de commande

A

B

F

R

Ax

2

L

Ax

1

Bx

2

Bx

1

Marche

Arrêt

B

A

Boite de connexion

Borne d

entrée

Borne de sortie

Dispositifs de commande

Dispositifs de commande

Figure.22 – Connexions des dispositifs d’un API

Les dispositifs de commande sont raccordés aux bornes d’entrée de la boîte des connexions.

De même, les dispositifs commandés (bobines de maintien A et B) sont branchés aux bornes de sortie.

En considérant que la boîte de connexions est un ordinateur ; Ses capacités à simuler les connexions requises, de même que l’action des contacts et des bobines de relais ; ouvre la possibilité de créer des milliers de contacts et de bobines, dans la mesure où la mémoire de l’ordinateur est suffisante.

Le système de commande peut donc prendre 5 parties, qui sont

représentées de la manière suivante :

UCT unité

centrale de

traitement

Module

de sortie

Dispositifs d

entrée

Module

d

entrée

Unité de

programmation

Dispositifs de sortie

Bloc d

alimentation

UCT unité

centrale de

traitement

Module

de sortie

Dispositifs d

entrée

Module

d

entrée

Unité de

programmation

Dispositifs de sortie

Bloc d

alimentation

Figure.23 – Constitution d’un API

L’automate programmable sert à réguler les processus, par rapport aux données fournies par le capteur à la carte d’entrée et la réaction de la machine selon une commande transmise par la CPU par l’intermédiaire de la carte de sortie.

Le signal transmis par le capteur est un signal électrique le plus souvent en

24 V. lorsque la distance séparant le capteur de l’automate est considérable, la tension du signal varie de 110 à 220 V.

La carte d’entrée ne sert pas seulement à transmettre les informations des capteurs mais également à actionner les dispositifs de commande.

Un automate programmable est composé :

D’une alimentation

Elle fournit la puissance requise par la CPU, par l’unité de programmation et par les cartes d’entrée et de sortie.

D’une CPU (unité centrale de traitement)

Une unité centrale de traitement (UCT), soit un ordinateur pouvant simuler les contacts et les bobines de relais requis, ainsi que les interconnexions.

D’une console de programmation

C’est un ordinateur sur lequel on installe le logiciel correspondant à l’automate. Ce logiciel est utilisé pour programmer la CPU.

Cela permet de choisir les différents types de relais et de contacts que la CPU doit simuler, ainsi que la façon de relier ces composants.

Des cartes d’entrées

Elles servent d’interface entre les dispositifs de commande et l’unité centrale de traitement

Des cartes de sorties

Elles servent d’interface entre les dispositifs commandés et l’unité centrale de traitement.

Ceci constituent les composantes principales mais selon le besoins on peut ajouter d’autres cartes: cartes de communication, carte réseau, etc.

I.2.4.2. CATEGORIE DES SIGNAUX EN AUTOMATISME

Les signaux électriques se trouvant aux entrées et sorties des automates peuvent être fondamentalement divisés en deux groupes distincts :

a. Signaux binaires

Les signaux binaires peuvent seulement prendre deux états.

Il s’agit de :

Etat de signal 1 = Tension disponible = par ex. Interrupteur fermé ;

Etat de signal 0 = Tension indisponible = par ex. Interrupteur ouvert.

En technique de commande, on utilisera souvent une tension continue de 24V comme tension de commande. Un niveau de tension de + 24V sur une borne d’entrée correspond ainsi à l’état de signal 1 pour cette entrée. De la même manière, 0V correspond à l’état du signal 0.

Cases binaires :

Un signal binaire peut donc prendre seulement les deux valeurs (états de signal) 0 ou 1. Un tel signal est aussi désigné sous le nom de binaire numérique et prend le nom de « bit » en langage technique.

Plusieurs signaux binaires regroupés engendrent un signal numérique suivant un ordre défini, alors qu’un signal binaire permet seulement la prise en compte d’une grandeur à deux valeurs, et l’on peut, par la représentation de cases binaires, construire par exemple un nombre ou un chiffre comme information numérique. Notons que le regroupement de n cases binaires permet la représentation de 2n combinaisons différentes.

b. Signaux analogiques

Contrairement à un signal binaire, qui peut seulement prendre les deux états de signal Tension disponible +24V et Tension indisponible 0V les signaux analogiques peuvent prendre de nombreuses valeurs à l’intérieur d’un domaine donné.

Exemples de grandeurs analogiques en technique des régulations :

Température -50 … +150°C

Débit 0 … 200l/min

Nombre de tours 500 … 1500 U/min

etc.

Ces caractéristiques physiques sont converties en tensions électriques,

courants ou résistances à l’aide d’un convertisseur de mesure. Si l’on doit déterminer par exemple un nombre de tours, on peut convertir un domaine de nombre de tours de 500 à 1500 tours/min dans un domaine de tension de 0 a +10V par un convertisseur de mesure. Si l’on mesure un nombre de tours de 865 tours/min, le convertisseur de mesure nous donne ainsi une tension de + 3,65 V. Si des données analogiques sont traitées par un API, la valeur de tension/courant/impédance lue doit être convertie en une information numérique. Cette conversion est connue sous le nom de conversion analogique/numérique (CAN (A/D)). Ceci signifie qu’une valeur de tension valant par exemple 3,65V doit être traduite dans une série de chiffres binaires comme information. Plus on utilise de chiffres binaires pour la représentation numérique, meilleure est la résolution. Si on avait par exemple un seul bit à disposition pour le domaine de tension 0 … +10V, on pourrait seulement dire que la tension mesurée se trouve dans le domaine 0 … +5V ou dans +5V … +10V.

Avec 2 bits, on pourrait déjà diviser le domaine en 4 sous domaines individuels, soit 0 … 2,5 / 2,5 … 5 / 5 … 7,5 / 7,5 … 10V. Les convertisseurs A/N (A/D) usuels convertissent avec 8 ou 11 bits en technique des régulations.

Les convertisseurs 8 bits ont 256 domaines élémentaires et les 11 bits

une résolution de 2048 domaines élémentaires.

I.2.4.3. LES AUTOMATES PROGRAMMABLES INDUSTRIELS SIMATIC S7.

Il existe plusieurs firmes qui fabriquent les automates programmables : Siemens, ABB, etc.

Les caractéristiques des automates varient selon l’évolution de la technologie et possèdent donc des caractéristiques différentes les uns des autres.

Dans notre travail, nous utilisons les automates SIMATIC S7.

SIMATIC est une désignation des produits de l’entreprise SIEMENS qui signifie SIEMENS AUTOMATIC et s’applique pour la série actuelle des automates à mémoire programmable.

Les anciens automates SIMATIC portaient la désignation S5. Actuellement,

ils ont évolués jusqu’à atteindre la désignation S7

Les automates SIMATIC S7 sont catégorisés en plusieurs familles, à savoir

:

La famille S7-200 est constituée de micro-automates programmables utilisables dans des applications d’automatisation variées. Sa forme compacte, son faible prix et son important jeu d’opérations en font une solution idéale pour la commande de petites applications.

Les familles S7-300, S7-400 : leur champ d’action est beaucoup plus grand et ils peuvent contrôler un très grand nombre d’équipement.

STEP 7 est le progiciel de base pour la configuration et la programmation de systèmes d’automatisation SIMATIC. Il fait partie de l’industrie logicielle SIMATIC. Le progiciel de base

STEP 7 existe en plusieurs versions :

STEP 7-Micro/DOS et STEP 7-Micro/Win pour des applications autonomes simples sur SIMATIC S7 – 200.

STEP 7 pour des applications sur SIMATIC S7-300/400, et SIMATIC C7 présentant des fonctionnalités supplémentaires :

Possibilité d’extension grâce aux applications proposées par l’industrie logicielle SIMATIC (voir aussi Possibilités d’extension du logiciel de base STEP 7)

Possibilité de paramétrage de modules fonctionnels et de modules de communication

Forçage et fonctionnement multiprocesseur

Communication par données globales

Transfert de données commandé par événement à l’aide de blocs de communication et de blocs fonctionnels Configuration de liaisons.