CHAPITRE III :

SIMULATION ET AUTOMATISATION DE LA CHAINE D’EHXAURE DE LA MINE DE KIPUSHI

III.1.CAHIER DE CHARGE

III.1.1. Objectif

Il s’agit d’étudier un système qui permet un fonctionnement autonome des stations d’exhaure de Kipushi corporation.

La première partie de cette étude va contenir la régulation du système. Elle nous permet de définir différents paramètres et facteur à prendre en compte pour établir le modèle mathématique.

La seconde partie prend en compte la succession des différentes opérations. Elles doivent être supervisées par une console de programmation, en l’occurrence un ordinateur ; et la réalisation de la commande doit se faire par le biais d’un automate programmable.

III.1.2. Critère de base

a. METHODE DE CALCUL

Faire la régulation analogique et définir le type de régulateur.

Prendre le niveau d’eau dans la galerie de mise en charge comme grandeur à régler.

Le nombre de pompe en marche sera fonction de ce niveau.

Faire le réglage par la méthode de Ziegler et Nicols en utilisant le logiciel Mat lab./Simulink.

La gestion des différentes stations se fera avec les automates S7-200.

a. CONDITIONS A REMPLIR

Les différentes consignes de travail sont fixés à :

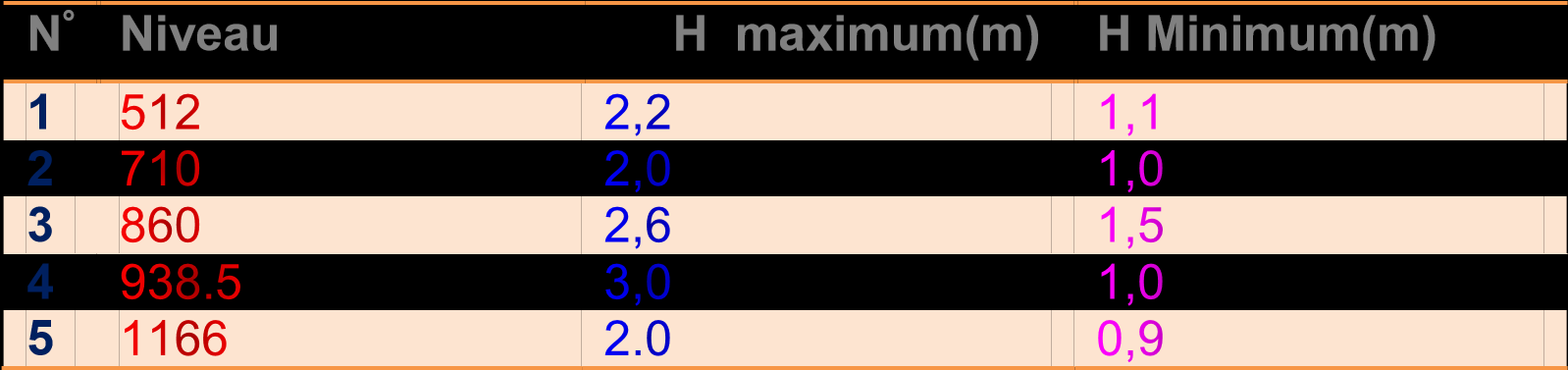

Tableau. 1- consignes de travail

Référence 1. Service de Maintenance Machines Fixes de Kipushi

Les performances à obtenir sont :

La stabilité ;

La précision ;

La rapidité ;

Le dépassement nul.

La marge de gain doit être supérieure à 10 dB.

La marge de phase quant à elle doit être supérieure à 45° dans toutes les sous Stations.

Le temps de réponse devra être inférieur à 30 secondes.

L’amortissement doit être inférieur à 15%.

Le poste de contrôle (API) doit assurer :

Le démarrage des équipements tout en respectant l’ordre de mise en marche ;

Le système ne devra présenter aucune erreur statique en régime permanent.

Le contrôle du bon fonctionnement des machines suivant les paramètres de consigne ;

L’arrêt automatique selon la nécessité ou en cas de problème.

Les séquences de démarrage se feront en fonction :

Du niveau dans la galerie de mise en charge ;

De la disponibilité des pompes ;

Du décalage entre le nombre de pompes actives et celles requises ;

Prévoir une pompe de réserve par mesure de sécurité ; de sorte que si toutes les pompes tournent et que le temps de fonctionnement d’une pompe est atteint, on peut l’arrêter et la remplacer par la pompe de réserve.

Le bon fonctionnement des groupes motopompes est fonction :

De l’alimentation du réseau en électricité ;

Du procédé de démarrage des moteurs ;

Du nombre d’heure de fonctionnement pour chaque groupe motopompe (8heures).

L’arrêt d’une pompe se fera en fonction :

Du niveau dans la galerie de mise en charge ;

Du décalage entre le nombre de pompe actives et celles requises ;

Des défauts pouvant causer des dégâts dans le circuit d’exhaure

III.2.CONCEPTION D’UN SYSTEME DE REGULATION

Le but poursuivi dans une étude de régulation est l’obtention d’un maintien d’une grandeur physique à des valeurs déterminées, en dépit des variations externes ou internes influant sur cette grandeur.

La grandeur à maintenir constante dans notre étude est le niveau d’eau dans les galeries de mise en charge, qui étant par nature variable, doit donc être réglée par des actions convenables sur le processus considéré. A partir d’un débit introduit ou soutiré, on peut constater une variation de la grandeur réglée dépendant continument du temps. Si le débit entrant ou sortant est modifié d’une valeur constante, alors que le niveau était auparavant stabilisé, celui-ci augmente ou diminue jusqu’au débordement ou à la vidange du réservoir.

On constate que les perturbations influant sur la grandeur à contrôler sont dans la majorité des cas imprévisibles et trop grossiers où une simple action de réglage ne suffira pas pour retrouver la consigne (boucle ouverte). C’est la situation qu’on observe dans la mine où les boucles de régulation sont ouvertes et que les actions de réglages se font juste sur les vannes de réglage par l’operateur.

L’utilisation d’une boucle de régulation ou boucle fermée est essentielle pour prétendre à une automatisation de l’exhaure de la mine.

III.2.1.CHOIX DE LA METHODE DE REGULATION

Deux méthodes de régulation s’offrent à nous pour notre système d’exhaure:

la méthode par étranglement ;

la méthode optimisée par variation de vitesse

La méthode de régulation par étranglement se fait en jouant sur l’ouverture de la vanne qui se trouve à l’entrée de la galerie de mise en charge de façon à n’agir que sur le débit d’entrée et à garder celui de sortie constant. Par conséquent, la pompe va tourner en plein régime en permanence, ce qui produit un gaspillage d’énergie d’où un surcout de la facture à payer.

La méthode optimisée utilise, quant à elle, un variateur de vitesse qui régule les débits en agissant directement sur la puissance fournie au moteur qui correspond parfaitement à la charge demandée. Elle nous évite toute les consommations inutiles en contrôlant les pertes de charge et en supprimant les pertes associées.

Nous avons porté notre choix sur la seconde méthode car elle

constitue le meilleur levier d’optimisation de la consommation énergétique. Etant donné que nous disposons des pompes en parallèle, chaque pompe va être commandée par son propre variateur de vitesse, le débit total sera, de ce fait, modulé uniformément par toutes les pompes tournant à la même vitesse. Ainsi les pompes seront mises en marche et arrêtées selon un schéma optimal.

III.2.2. DESCRIPTION DE LA CHAINE DE REGULATION DU SYSTEME

D’EXHAURE

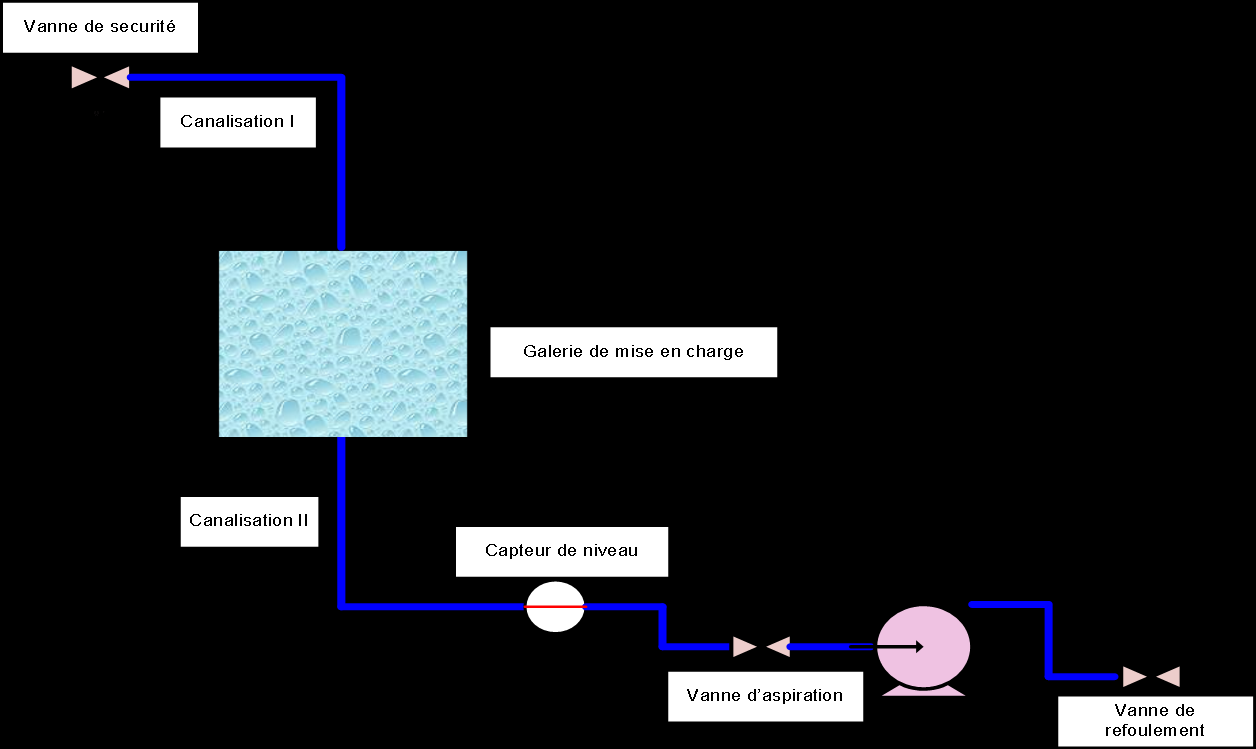

Figure.26 – Eléments constitutifs de la chaine d’Exhaure Le système est constitué des éléments suivants :

La galerie de mise en charge; Le groupe motopompe ;

La vanne d’aspiration ;

La vanne de refoulement ;

Le capteur à pression différentielle pour le niveau ; La vanne de sécurité.

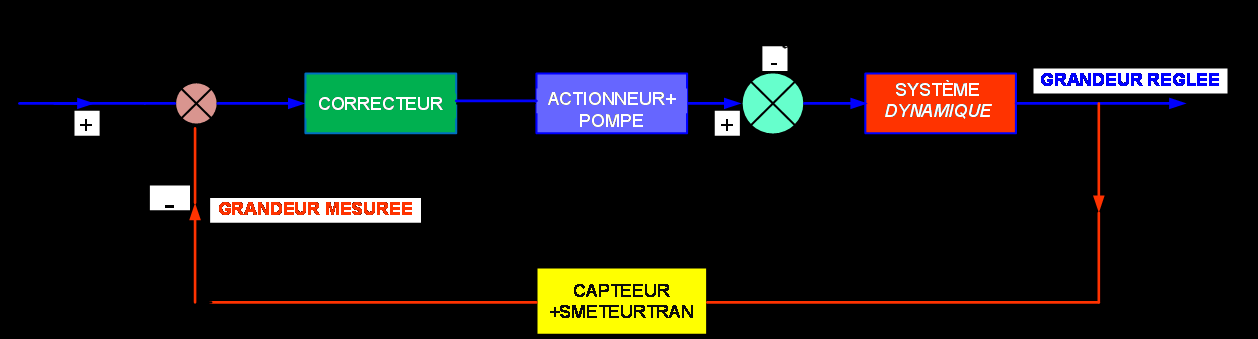

Schéma bloc

Figure .27 – Schéma fonctionnel de la régulation

La consigne

La consigne désigne la valeur que l’on désire voir reproduire par le système

de commande à sa sortie.

La grandeur réglée

La grandeur réglée constitue la grandeur de sortie proprement dite du système commandé ; c’est elle que l’on compare à la consigne par l’intermédiaire de la chaîne de réaction.

La grandeur réglant

C’est la grandeur physique qui a été choisie pour contrôler la grandeur

réglée. Elle n’est généralement pas de même nature que la grandeur réglée.

Les perturbations

Les perturbations constituent pour le système un signal d’entrée indésirable affectant la valeur de la grandeur réglée. Les perturbations peuvent s’introduire dans le système de commande en divers points du circuit.

Capteur + transmetteur

Le capteur est un élément servant à l’acquisition d’une grandeur physique

et à la convertir en un signal standard.

Comparateur

Le comparateur fait la comparaison entre la grandeur réglée et la consigne

(calcul de l’écart) et il élabore un signal d’erreur appelé « erreur pilote ».

Correcteur

Le correcteur fait le traitement du signal d’erreur par un algorithme de

régulation.

On distingue 3 types de correcteur, à savoir :

Correcteur proportionnel (P) ;

Correcteur intégral (I) ;

Correcteur à action dérivée (dérivateur) (D).

Actionneur

L’actionneur applique une action de correction sur la grandeur réglante en

minimisant l’effet d’une perturbation quelconque sur la grandeur réglée.

III.2.3. MODELISATION DES DIFFERENTS ELEMENTS

La modélisation constitue une étape trop importante dans une étude automatique, elle regorge une description complète du système à automatiser. Une étude montre que l’efficacité d’un système automatique passe par une écriture correcte et une résolution des équations traduisant le phénomène à automatiser.

On comprend par-là l’importance que l’automaticien devra y mettre pour s’attendre à des résultats satisfaisants lorsqu’il conçoit son système. On dit que l’on a modélisé un processus physique, si l’on est capable de prédire quel sera son comportement (sortie) lorsqu’on le soumettra à des sollicitations (entrées) connues.

Pour des raisons de commodité pratique, le modèle sera mathématique, afin d’être facilement manipulable. On va rechercher une relation mathématique qui va lier les variables mesurées d’entrée à celles de sortie qu’on va donc appeler Equation de transfert.

a. Modélisation de l’actionneur

L’actionneur utilisé est le moteur asynchrone triphasé. Il a un modèle dynamique qui peut se ramener en première approximation à celui d’un moteur à courant continu.

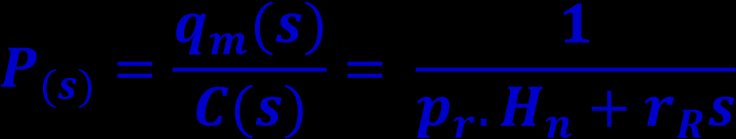

Le modèle du moteur asynchrone se ramène donc à :

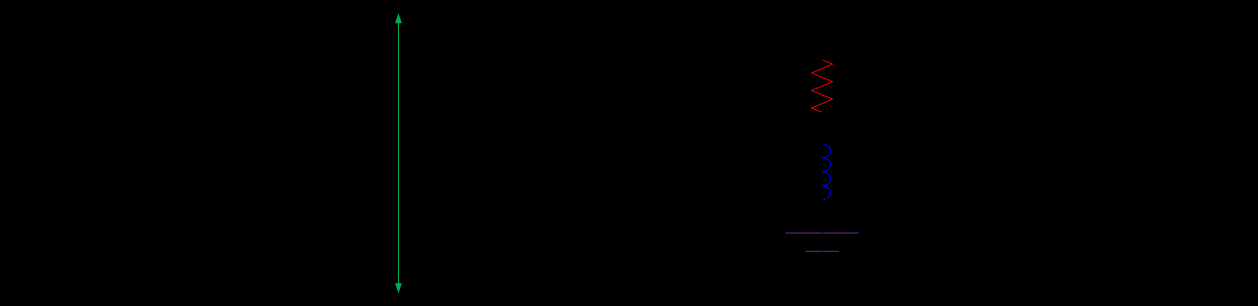

Figure.28 – Modèle du moteur asynchrone triphasé entraînant la pompe centrifuge

Nous devons trouver une relation qui lie la vitesse de rotation sur l’arbre de la pompe et la tension appliquée aux bornes du stator. Cette relation pourra nous permettre de faire tourner nos pompes à des vitesses voulues, dépendant de la grandeur de sortie est le niveau dans nos galeries de mise en charge.

𝑈(𝑡) = 𝑓[𝜔(𝑡)]. (III.1)

1. Du point de vue électrique ,un moteur a courant alternatif peut être modélisé par les expressions ci-après :

| | 𝐸 = 𝑎∅𝜔 = 𝐾1𝜔 | (III.3) | ||||

| | 𝐶𝑚 (𝑡) = 𝑎∅𝐼 = 𝐾2𝐼(𝑡) | (III.4) |

Avec :

𝑢(𝑡): tension d’alimentation ;

𝑟1 : résistance des enroulements du moteur ;

𝑙 : inductance de fuite ;

𝐼1 : courant absorbé du moteur ;

𝐸1: force contre électromotrice ;

𝐾1 : constante de force contre électromotrice

a : constante propre à un moteur dépendant du flux ;

∅: flux magnétique ;

𝜔 : Vitesse angulaire du moteur ;

𝐶𝑚 : Couple moteur ;

𝐾2 : constante de couple exprimé en 10-3N/A par Ampère.

2. Du point de vue mécanique la rotation du moteur est régie par l’équation ci – après :

Ce qui revient à écrire :

(III.6)

Remplaçons

dans l’expression

et appliquons la transformation de Laplace.

L’équilibre dynamique de la pompe nous affirme que faire arriver ou monter l’eau à une hauteur H, exige que le couple mécanique du moteur électrique qui entraine la pompe soit supérieur ou égal au débit massique par le rayon de la roue additionnée de la pression de refoulement Pr par la hauteur manométrique et la section de la conduite ; ce qui revient à écrire :

Où :

: Couple moteur pour vaincre la hauteur manométrique.

Alors pour une variation dans le temps du couple et du débit massique,

l’expression devient :

En introduisant les transformées de Laplace, on a :

Le modèle mathématique de la pompe est sous la forme de la fonction de transfert :

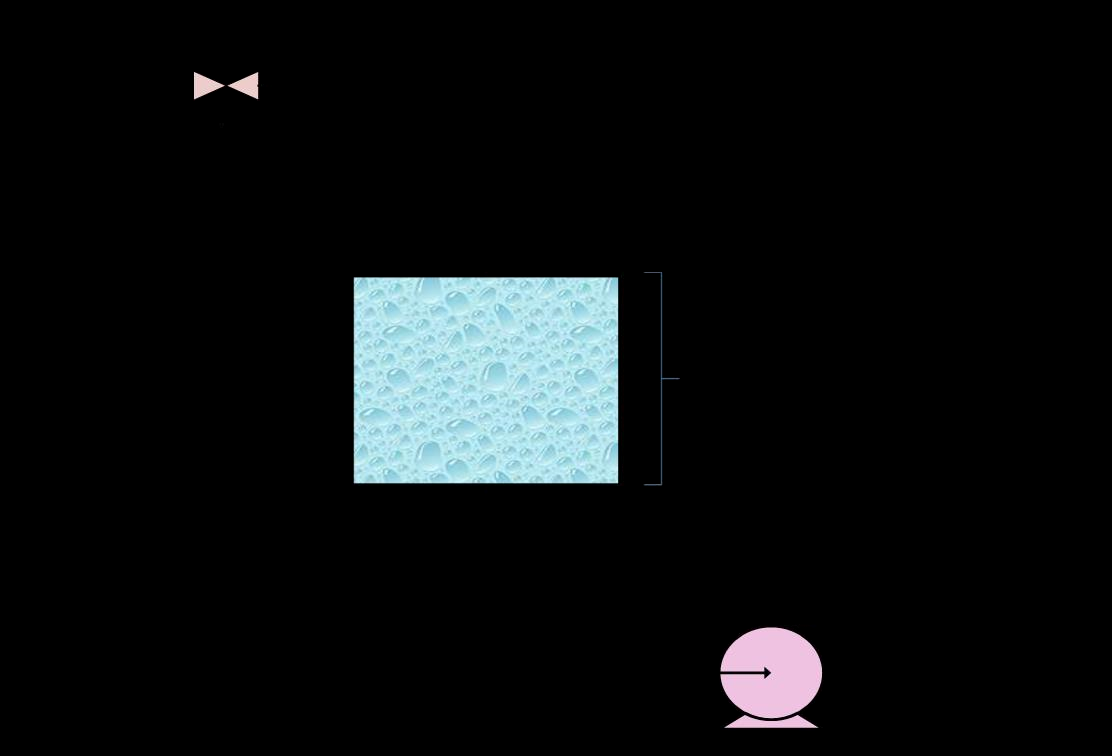

a. Modélisation de la galerie de mise en charge

Figure 29. Modélisation de la galerie de mise en charge

On sait que le volume V est donné par les expressions suivantes :

𝑉 = 𝑄𝑣. 𝑡 = (𝑞𝑠 − 𝑞𝑒)𝑡 (III.16)

𝑉 = 𝑆. 𝐻 (III.17) Ce qui nous donne sous forme différentielle les expressions suivantes :

𝑑𝑉 = (𝑞𝑠 − 𝑞𝑒)𝑑𝑡 (III.18)

𝑑𝑉 = 𝑆. 𝑑𝐻 (III.19)

(𝑞𝑠 − 𝑞𝑒)𝑑𝑡 = 𝑆. 𝑑𝐻 (III.20)

(III.21) Appliquons la transformation de Laplace et trouvons la fonction de transfert de la galerie de mise en charge

La transmittance de la galerie est :

Ce sont les décanteurs de 5 × 3.5𝑚

𝑮

(

𝒔

)

=

𝟏

𝟓

×

𝟑

.

𝟓

=

𝟏

𝟏𝟕

.

𝟓

(

𝒔

)

𝑮

(

𝒔

)

=

𝟏

𝟓

×

𝟑

.

𝟓

=

𝟏

𝟏𝟕

.

𝟓

(

𝒔

)

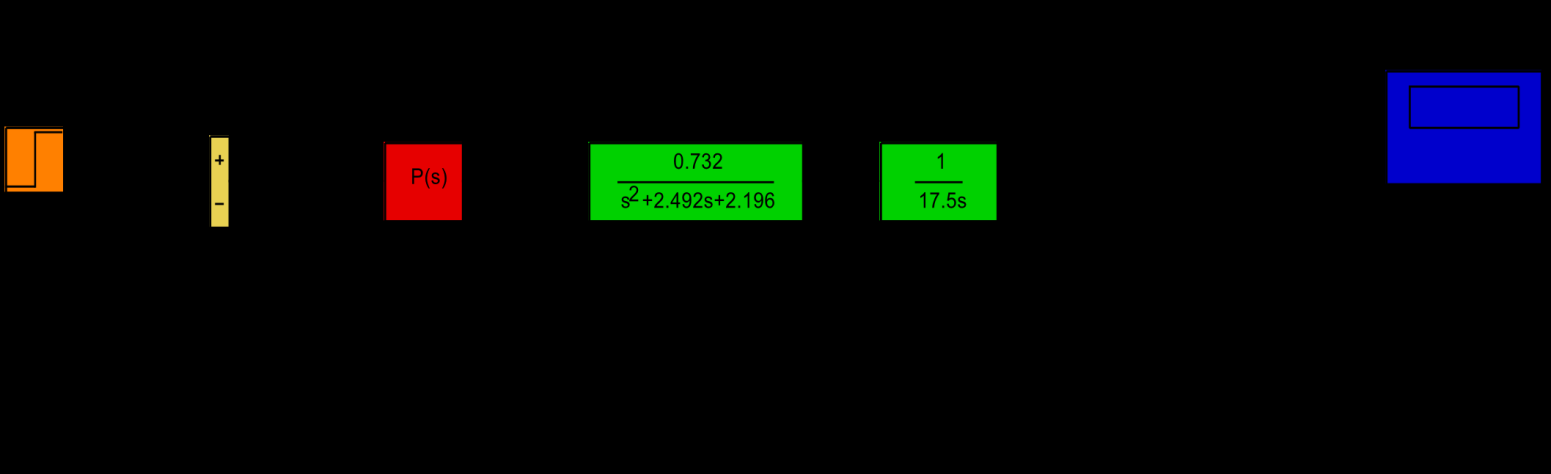

Caractéristiques moteur

Ust = 6600V; j = 187.543 𝑘𝑔𝑚2;

Ist = 298A ; R2 = 7.95Ω

(Valeur approximativement pour un moteur à rotor bobiné)

Caractéristiques de la galerie de mise en charge

𝐿 = 5𝑚; 𝑙 = 3.5 ; 𝑆 = 𝐿. 𝑙 = 17.5 𝑚2

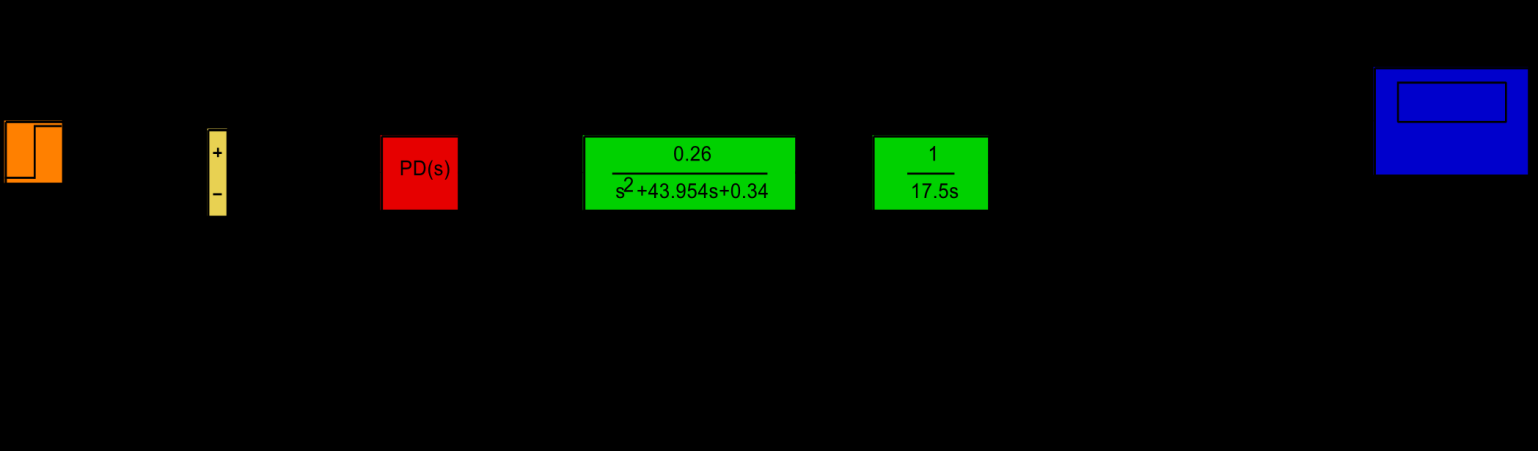

Schéma bloc

Figure.30 – Schéma fonctionnel du niveau 512

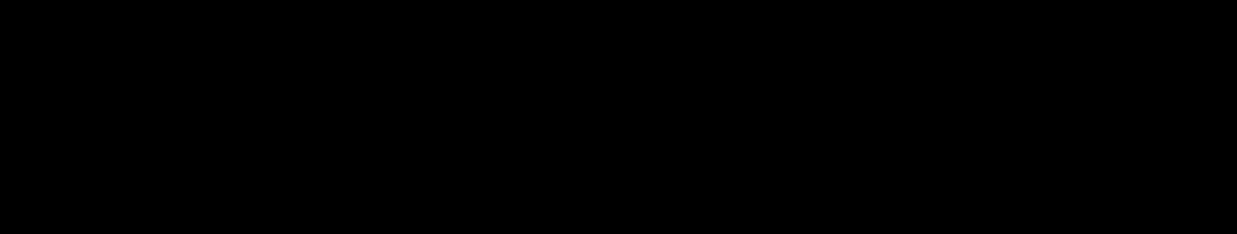

Caractéristiques moteur

Ust = 6600V; Ist = 48.8 A; Rs = 18.8Ω ; j = 187.543 𝑘𝑔𝑚2;

(Valeur approximativement pour un moteur a rotor

bobiné)

Caractéristiques de la galerie de mise en charge

𝑆 = 17.5 𝑚2

Schéma bloc

Figure.31 – Schéma fonctionnel du 710

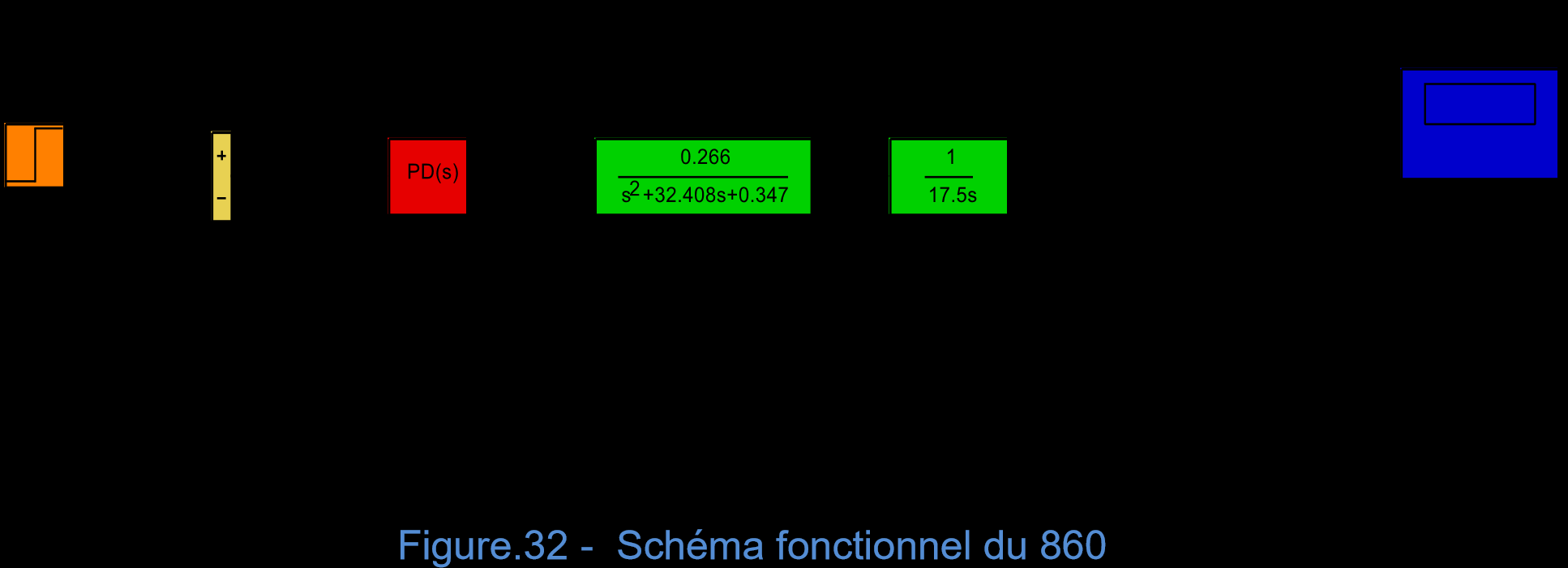

Ust = 6600V; Ist = 48.8 A; Rs = 13.61Ω ; j = 187.543 𝑘𝑔𝑚2;

(Valeur approximativement pour un moteur a rotor bobiné)

Caractéristiques de la galerie de mise en charge

Schéma bloc

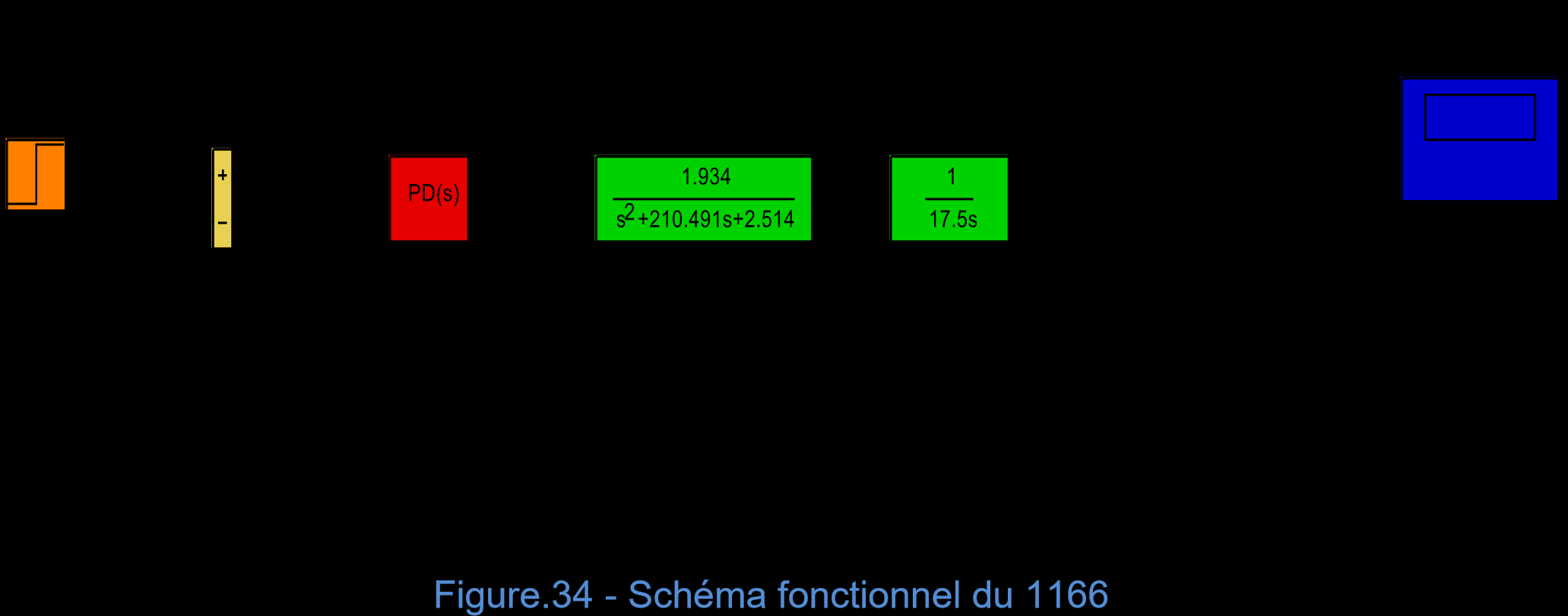

(Valeur approximativement pour un moteur a cage d’écureuil)

Caractéristiques de la galerie de mise en charge

𝐿 = 5𝑚; 𝑙 = 3.5 ; 𝑆 = 𝐿. 𝑙 = 17.5 𝑚2

Schéma bloc

Figure.33 – Schéma fonctionnel du 938.5

Caractéristiques moteur

Ust = 6600V; Ist = 298 A; Rs = 12.2 Ω ; j = 187.543 𝑘𝑔𝑚2;

(Valeur approximativement pour un moteur a

rotor bobiné)

Caractéristiques de la galerie de mise en charge

𝑆 = 17.5 𝑚2

Schéma bloc