Simulation de l’automatisme du four sous EPKS de Honeywell

Chapitre 4 :

Simulation de l’automatisme du four sous EPKS de Honeywell

Introduction

Le progrès technologique dans le domaine de l’électronique et de l’informatique a permis une évolution considérable dans le domaine du contrôle des procèdes industriels.

Cette évolution est traduite par un changement dans les techniques de contrôle, passage des systèmes pneumatiques aux systèmes électroniques analogiques puis numériques et du contrôle centralisé au contrôle distribué (DCS, Distributed Control Systems) et des systèmes à relais aux systèmes à base d’automates programmables industriels, API.

Pendant la formation de mise en situation professionnelle, on a eu l’occasion de contribuer dans le projet d’installation du système DCS pour l’unité Méthanol, on bénéficiait d’un enrichissement magnifique des connaissances acquises durant la phase d’engineering du projet.

Différentes entreprises internationales ont soumissionnées et c’est la société Honeywell Roumanie qui a eu le marché avec son système Experion PKS.

L’Experion PKS prend en charge l’environnement de simulation SIM-C200/300 qui permet de réaliser des simulations de système sur des PC sans contrôleur spécialisé ni connexion au processus supplémentaire.

Pour cela, on a choisi ce simulateur pour simuler le BMS du four (proposé dans le chapitre précédent) sous une plateforme DCS,

Dans ce chapitre nous allons voir, un aperçu général du DCS de Experion PKS, de ses outils d’engineering, ensuite le résultat de simulation en montrant à la fin les avantages du système proposé.

4.1. Présentation de la plateforme DCS : déf.

4.1.1. Définition du DCS

Le DCS ou système de contrôle distribué, est un système de supervision et de régulation de process qui met en œuvre les plus récentes technologies électronique et informatique, et qui permet l’intégration de l’ensemble des sous-systèmes de contrôle des diverses unités et équipements de l’usine.

C’est un système qui opère en « temps réel » et qui donne une haute vitesse de réponse aux signaux de régulation et aux commandes initiées par les opérateurs.

4.1.2. Aperçu général sur le système Experion PKS

L’EPKS, c’est un système intégré robuste de contrôle commande distribué, qui se traduit par une fenêtre unique sur le procédé couvrant à la fois le contrôle, la logique, l’ESD, le F&G et le BMS.

4.1.3. Architecture de principe de l’experion pks

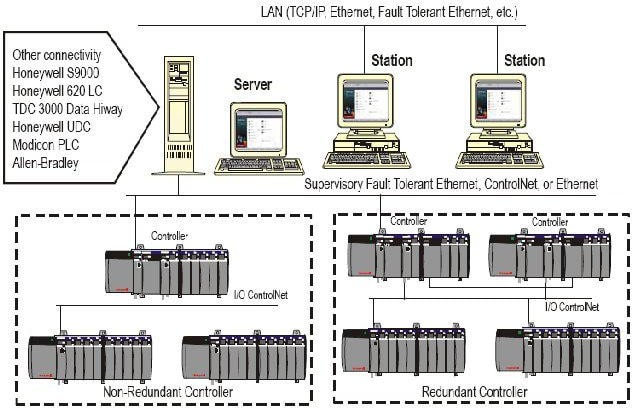

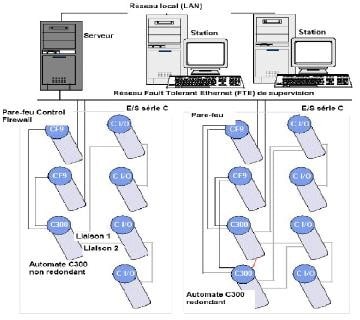

L’architecture de principe ci-dessous résume l’architecture de base de l’Experion PKS de Honeywell, composée principalement de deux niveaux :

- Le niveau de contrôle, qui fait appel au réseau robuste FTE avec des contrôleurs C300/ C200 redondants et des automates de sécurité comme le Safety Manager (SM) redondants.

- Le niveau de supervision, où la conduite est assurée par les interfaces Opérateur Experion et un serveur Experion PKS redondant.

4.1.4. composants matériel de l’experion pks

- La plateforme de supervision, qui comprend des plateformes informatiques servant de serveurs et de stations qui peuvent servir d’interfaces d’étude ou d’exploitation, selon le logiciel chargé sur chaque nœud.

- L’automate C200, l’automate C300 et/ou le contrôleur Safety Manager, utilisant un petit facteur de forme et prenant en charge une architecture modulaire et extensible.

- Des automates tiers, le serveur peut fonctionner en liaison avec un certain nombre d’automates tiers, comme les PLC5 et SLC d’Allen Bradley et les automates de Modicon, de GE Fanuc et de Siemens…etc.

- Une plateforme de télécommunication, qui met en œuvre des normes de réseau ouvertes, comme :

> Le réseau Fault Tolerant Ethernet (FTE) pour les communications entre les automates C300 et le niveau supervision et pour les communications entre automates et E/S déportées.

Figure 4.1 Topologie de base du système Experion avec C200

Figure 4.2 Topologie de base d’un système Experion avec C300

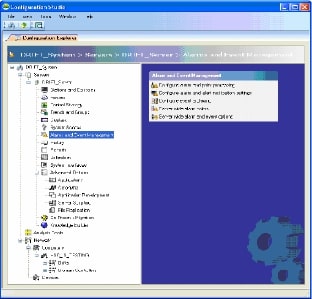

4.1.5. Configuration Studio

Configuration Studio constitue un point central pour configurer le système Experion. Les outils individuels nécessaires pour configurer telle ou telle partie du système sont lancés à partir de Configuration Studio.

Figure 4.3 Configuration Studio

Dans Configuration Studio, il y a une liste personnalisée de tâches à accomplir pour configurer le système. Lorsqu’on clique sur une tâche, l’outil approprié est lancé.

Ces 5 outils comprennent :

- Enterprise Model Builder : Outil graphique pour la création du modèle d’asset.

- Quick Builder : Outil graphique pour la création d’objets matériels, tel que les flex stations, les imprimantes, les automates/régulateurs/contrôleurs et les points standard (non C200) du système.

- Écrans système : Ecrans utilisés pour configurer, les rapports, les écrans de groupe, les suivis de tendance, les paramètres de station et les consoles stations.

- Control Builder : Outil graphique servant à créer votre stratégie de conduite pour les automates de process.

- HMIWeb Display Builder : Outil graphique pour la création d’écrans spécifiques à l’aide de fonctionnalités de type internet. Les écrans sont enregistrés en format HTML.

4.1.6. L’environnement CEE

Permet une exécution déterministe, cohérente et fiable de l’application.

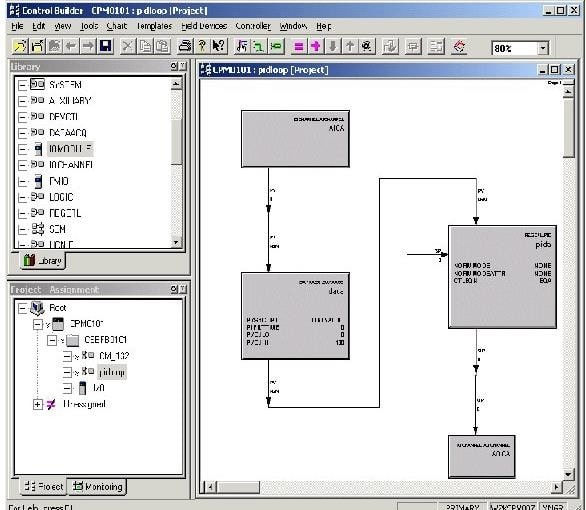

4.1.6.1. Control Builder

Control Builder est un outil technique pour la création de stratégie de conduite. Sa conception graphique « orientée objet » réduit considérablement le travail de conception, de mise en œuvre et de documentation des applications de contrôle-commande.

Figure 4.4 Exemple d’écran Control Builder avec module de commande ouverte

4.1.6.2. Blocs fonctionnels

Un bloc fonctionnel est l’unité de base d’une fonctionnalité de contrôle-commande qui comprend des blocs de commande régulatrice, des blocs de commande d’appareils, des blocs logiques, des blocs séquentiels et des blocs auxiliaires.

Avec Control Builder, les blocs fonctionnels sont choisis dans une « bibliothèque de blocs fonctionnels ». Ces blocs fonctionnels sont ensuite combinés pour mettre en œuvre la stratégie de conduite désirée.

Modules de commande

Experion fournit deux types de modules de commande de base :

- des modules de commande (CM)- qui servent à réaliser des fonctions de commande continue et

- des modules de commande séquentielle (SCM) qui servent à réaliser des Grafcet.

4.1.6.3. HMIWeb Display Builder

HMIWeb Display Builder est utilisé pour créer des écrans spécifiques.

Scripts d’écran

Experion comporte de nombreuses fonctions natives qui réduisent au minimum le travail d’écriture de scripts complexes pour permettre la visualisation appropriée des conditions du process dans les écrans spécifiques.

Cependant, si la fonctionnalité standard ne fournit pas l’animation voulue, un puissant sous-système de création de scripts d’écran est disponible pour compléter la fonctionnalité native.

4.1.7. L’environnement Simulation Control Environment (SCE)

Qui transforme un ordinateur utilisant un système d’exploitation Windows 2000 en un environnement de simulation évolué pour prendre en charge le Simulateur Shadow.

Le SCE est conçu pour émuler les fonctions de l’environnement d’exécution Control (CEE) présentes dans le module processeur de commande (CPM) de l’automate de process C200 ou dans l’automate de conduite de ACE pour simuler les stratégies de conduite.

4.2. Résultat de la simulation

Le Sim-C200 utilise l’environnement de simulation SCEE de l’Experion PKS (indiqué dans le point 4.1.6).

Le SCEE est identique dans la plupart des pièces au C200/C300 CEE. La principale différence réside dans le fait que le SCEE utilise des E/S simulées, alors que le CEE utilise des E/S réelles. Il existe d’autres différences en termes de temps de cycle d’exécution, la fonctionnalité peer to peer, mais ces différences n’ont pas d’impact sur les exercices de simulations.

Dans les points qui suivent nous allons voir le BMS du B_102 sous le DCS simulé avec le SIM- C200.

4.2.1. Système de contrôle commande

On peut subdiviser le travail effectué en deux (02) parties essentielles

- Le BMS/ESD du four B-102, et qui se résument en 3 modules SCM;

- Le DCS du four, ensemble de modules CMs qui gèrent toutes boucles de régulations, indication, alarmes …etc.

4.2.2. Contrôle séquentiel du four B-102

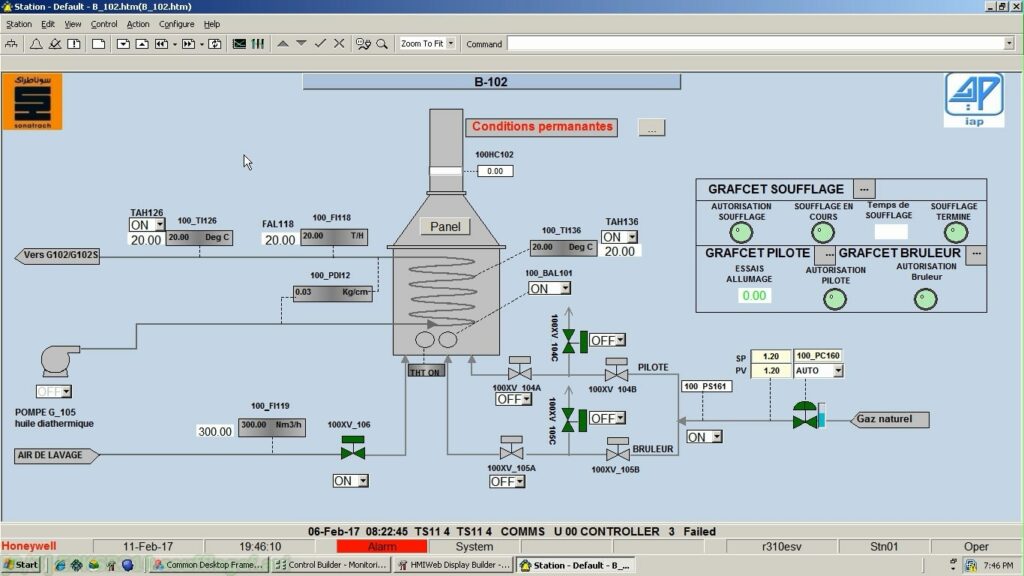

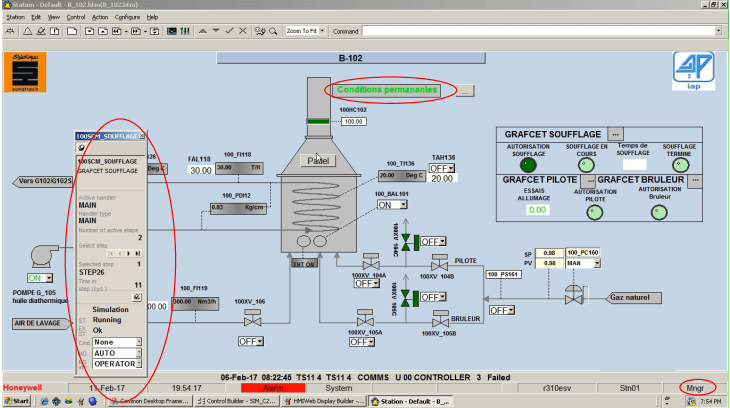

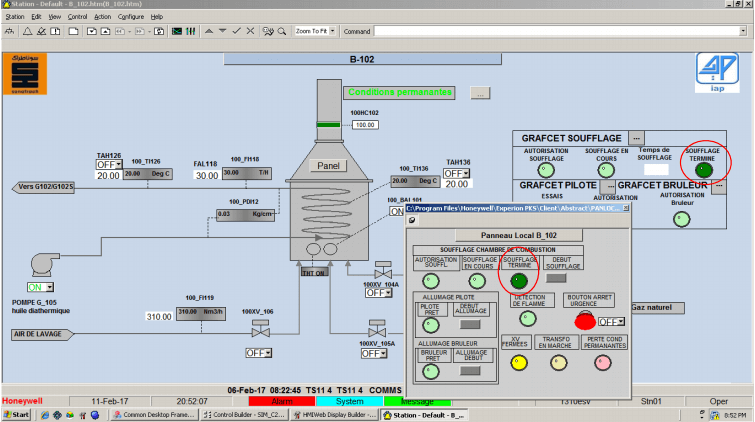

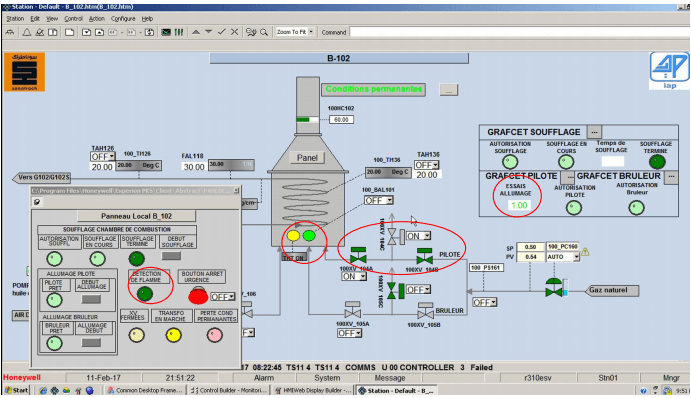

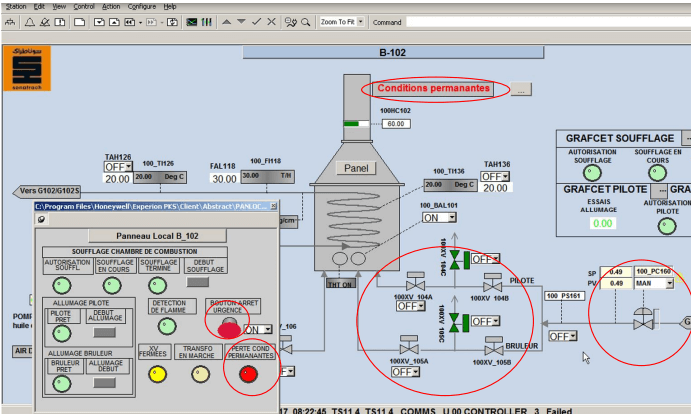

La figure suivante représente le display du four B-102 ;

Figure 4.5 La vue du display du four B-102 sous DCS

Deux pop-up ont été configuré ;

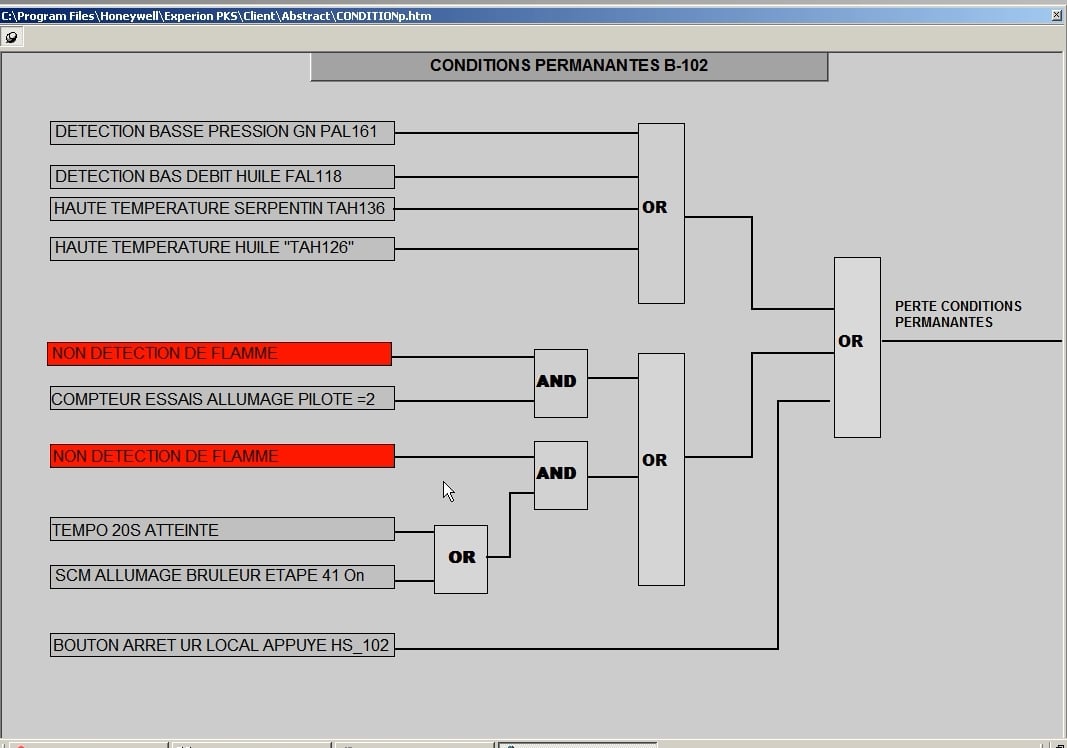

Le premier représente les conditions permanentes du four, l’opérateur peut le consulter pour voir les différentes alarmes présente.

Figure 4.6 pop-up des conditions permanentes du four

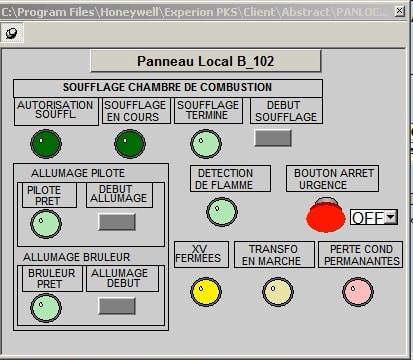

Le deuxième pop-up représente le panneau local du four, il contient toute les lampes pour indications et les boutons de démarrage, ainsi que le bouton d’arret d’urgence (local).

Figure 4.7 Pop-up du panneau local du four

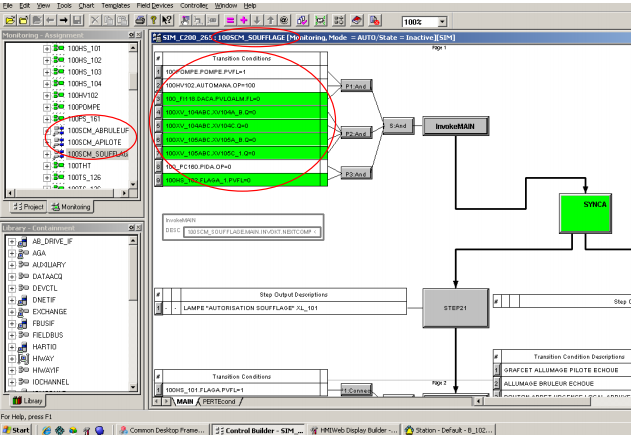

4.2.2.1. Simulation du SCM Soufflage

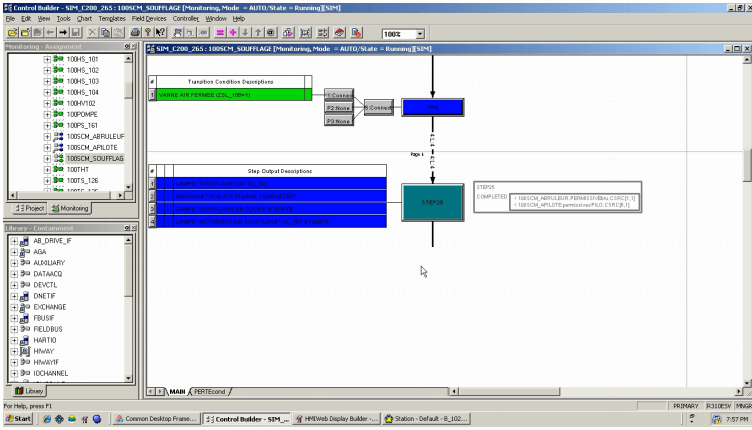

La figure 4.8 représente la vue du projet dans le Control Builder, 3 SCMs ont été créé

- 100SCM_SOUFFLAGE ;

- 100SCM_APILOTE ; et

- 100SCM_ABRULEUR.

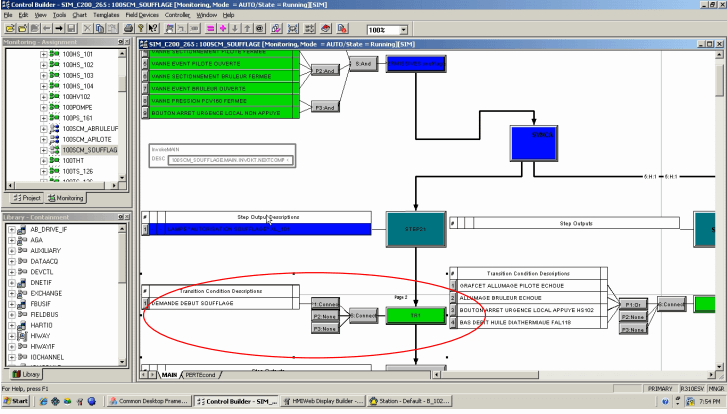

Avant démarrage, l’opérateur doit vérifier les états du bouton « Arrêt d’urgence » et le désactiver s’il est pressé,

Une fois toutes les conditions permanentes sont réunies, le tableautiste sera informé à partir du display du DCS.

Les permissives de début de soufflage sont mis dans InvokeMAN (les conditions de démarrage)

Figure 4.8 la vue du projet dans le Control Builder

En activant le SCM à partir du face-plate (en mode MNGR), la lampe “Autorisation soufflage“ située sur le panneau de commande s’allume, et le tableautiste sera informé à partir du display du DCS.

Figure 4.9 Face-plate du SCM Soufflage

Le SCM reste dans la transition « Tr1 » attends l’odre du tableautiste pour démarrage du soufflage en appuyant sur le bouton poussoir situé dans le panneau local.

Figure 4.10 SCM soufflage à la transition Tr1 dans Control Builder

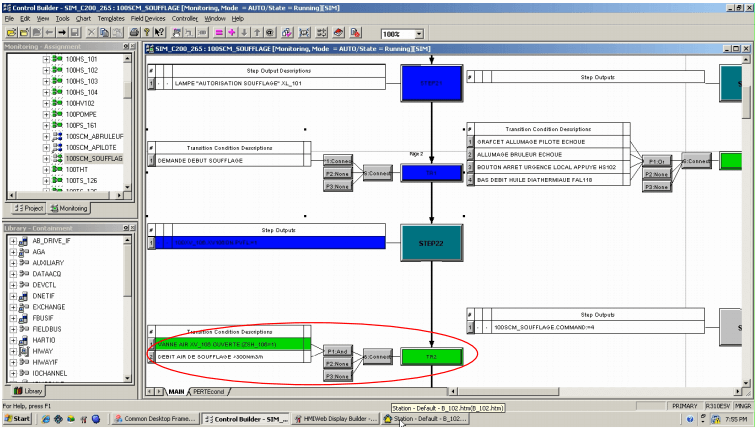

Une foi le bouton « début soufflage » est appyué, la 100XV_106 s’ouvre,

La figure suivante montre le SCM soufflage dans la transition TR2, attends la conditions du débit d’air de soufflage>300Nm3/h.

Figure 4.11 SCM soufflage à la transition Tr2

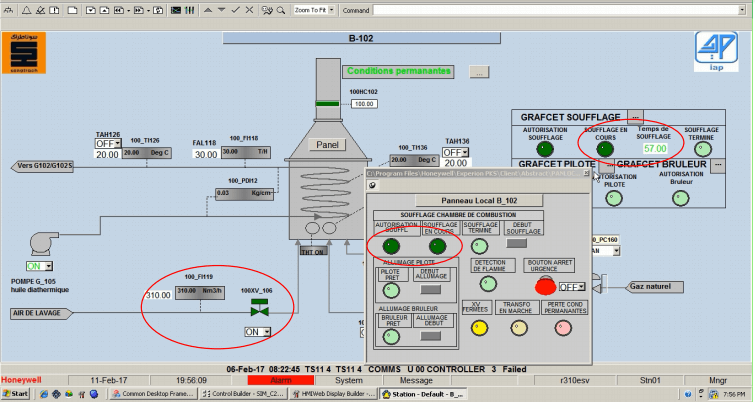

Une foie, la condition est « true », le compte à rebout démarre ; la lampe « soufflage en cours » s’allume et « autorisation soufflage » reste allumée.

Figure 4.12 Le display au moment du soufflage

Une foi la temporisation de 60s s’écoule, la lampe « soufflage terminé » s’allume, et les autres s’éteingent, et la 100_XV106 se désecxite.

Figure 4.13 Le display du four à la fin du soufflage

Figure 4.14 Le SCM soufflage à la dernière étape (25)

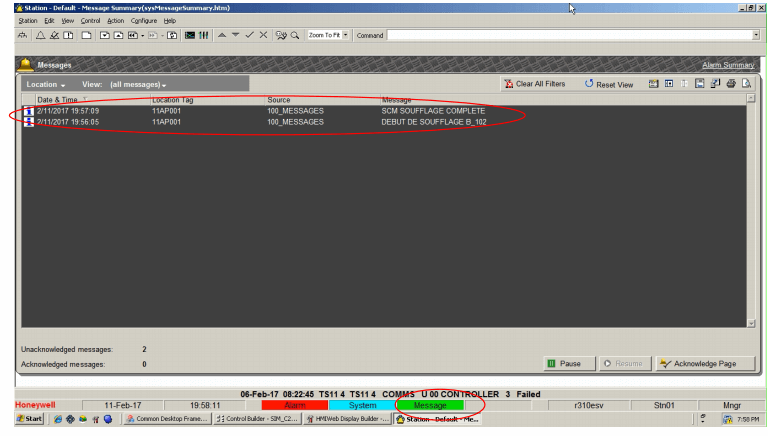

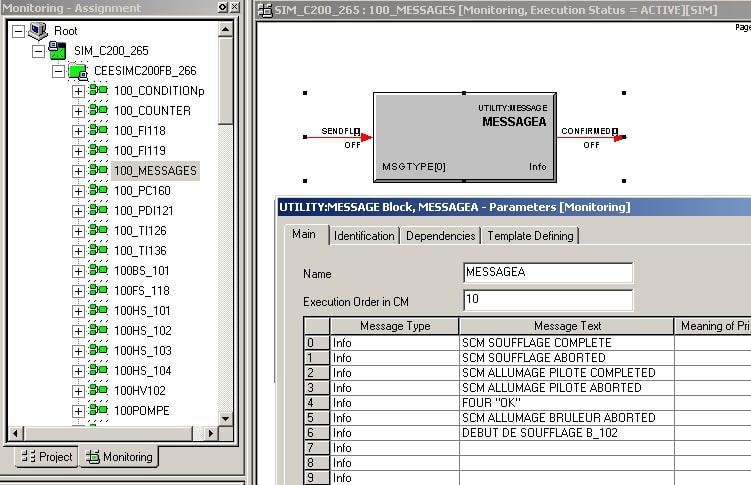

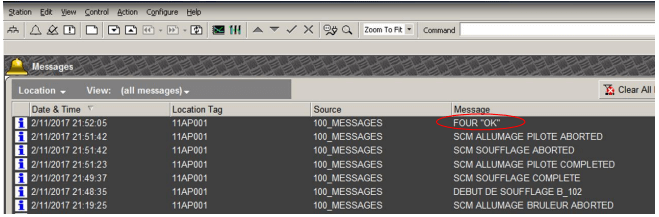

Dans le DCS l’operateur aura des messages.

Figure 4.15 Vue des messages

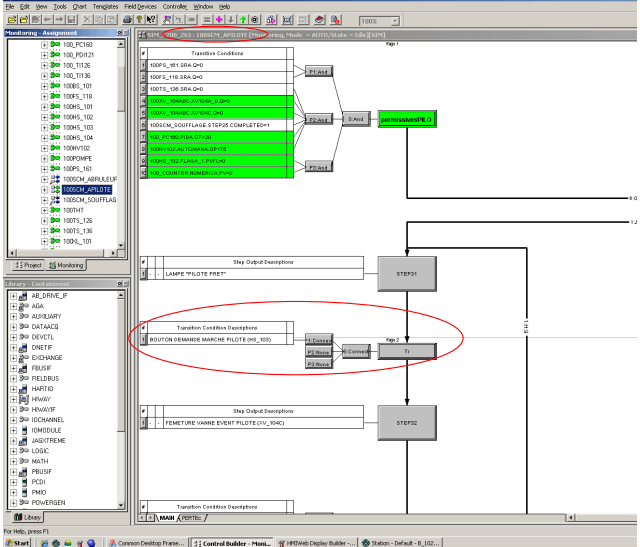

4.2.2.2. Simlulation du SCM allumage pilote

Après avoir purgé avec succès le four des gaz explosifs; l’opérateur peut maintenant lancer le pilote.

Si toutes les conditions permanentes sont remplies La lampe « Pilote prêt » (100XL-104) s’allume.

Figure 4.16 SCM pilote sous Control Builder

Une foi l’operateur appuie sur le bouton « Allumage pilote » situé dans le panneau local, les vannes de sectionnement de GN du pilote s’ouvrent et la 100XV_106C se ferme.

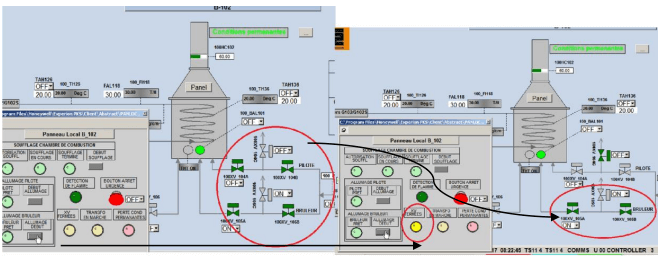

Si la photocellule détecte la flamme pilote (BA101 : OFF) ; la lampe « Détection de flamme »100XL-105 s’allume sur le panneau local et le DCS.

A tout moments s’il y à perte d’une des conditions pilote, les vannes de sectionnement pilote se ferme immédiatement et la vanne d’évent s’ouvre.

Figure 4.17 Détection de flamme à la 2ème tentative

4.2.2.3. Simulation du SCM Allumage bruleur

Lorsque toutes les conditions sont satisfaites, la lampe ‘Bruleur Prêt’ (100XL-106) s’allume, L’opérateur peut maintenant démarrer le brûleur principal, en appuyant sur le bouton ‘Marche bruleur’ 100HS-104 :

- Fermeture vanne d’évent XV-105C ;

- Ouverture vanne de sectionnement bruleur XV-105A et XV-105B ;

- Démarrage d’une temporisation de 30s,

A la fin de 30s, les vannes de sectionnement du pilote XV-104A et XV-104B se ferment, et la vanne d’évent pilote XV-104C s’ouvre.

Démarrage d’une temporisation de stabilisation de flamme de 20s,

S’il y a détection de flamme BA-101 : OFF, cela veut dire que la lampe ‘détection de flamme’ reste allumée,

Figure 4.18 Fermeture XVs pilote, apres allumage bruleur

L’opérateur est informé par les messages, qui ont été configurés dans le Control Builder.

Figure 4.19 Les messages configurés dans Control Builder

Figure 4.20 la vue des messages dans le display dans le cas où il y aura perte de conditions permanentes (par exemple Arret d’urgence=ON)

- Les vannes de sectionnement se ferment, les vannes d’event s’ouvre, la vannes 100_PCV160 se met en mode MANUEL et se femre;

L’operateur est infromé à partir de la salle de control, et la lampe “perte de conditions permanentes” situé dans le panneau local s’allume.

Figure 4.21 le cas de perte de conditions permanentes

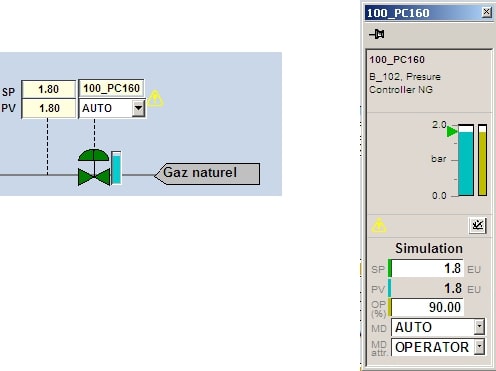

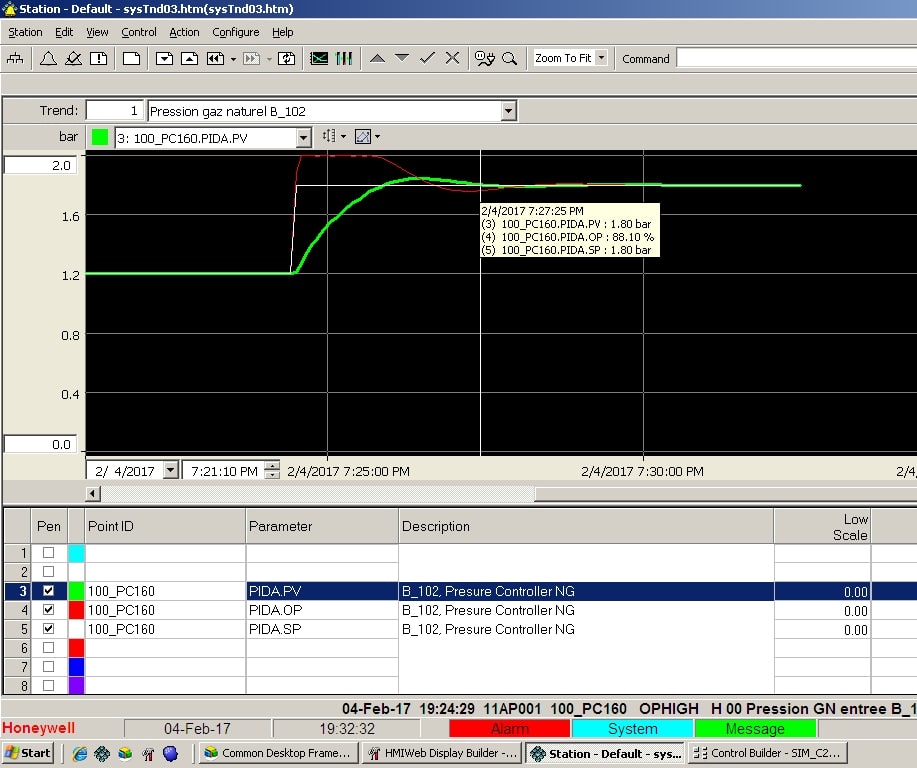

4.2.3. Simulation d’un module de commande PID

Le 100_PC160 a été construit dans cette simulation. L’exigence est de construire une commande PID de la pression du gaz naturel pour l’allumage du four, Les alarmes, les trends et l’historisation sont activés. Après avoir construit le point, le charger, les vues suivantes ont été capturées.

Figure 4.22 le point 100_PC160 avec le face plate.

Figure 4.23 Vue de trending du 100_PC160

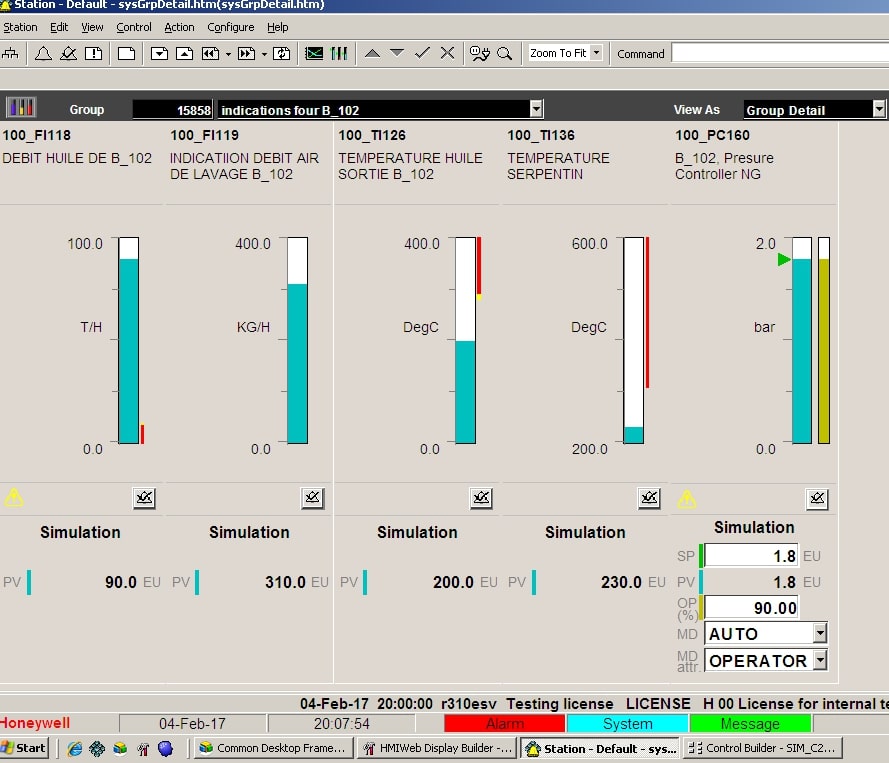

4.2.4 Configuration de module de contrôle pour acquisition de données

Le point 100_TI136 a été construit. Ce point a une alarme à 310°C, et est vu dans un affichage de groupe et de détail. Ce point est également historisé, la figure suivante montre la vue d’un groupe d’indications.

Figure 4.24 vue de groupe