Les implications politiques des essais de fatigue révèlent des enjeux cruciaux souvent négligés. En développant une machine automatisée pour ces tests, cette recherche transforme notre compréhension des normes industrielles, avec des répercussions significatives sur la sécurité et l’efficacité des matériaux.

Dimensionnement des roulements

Dans cette machine on a utilisé deux roulements de diamètre intérieur

𝑑1 = 19 𝑚𝑚 𝑒𝑡 𝑑2 = 17 𝑚𝑚 pour respectivement l’arbre du moteur et l’extrémité de la vis. Ces roulements sont sollicités axialement donc il faut déterminer la durée de vie pour un fonctionnement nominal.

La durée de vie nominale 𝑳𝟏𝟎 :

Exprimée en millions de tours (106 tours), elle est définie comme la durée atteinte par 90% de roulements identiques essayés dans les mêmes conditions. Elle est désignée par 𝐿10.

Pour une vitesse de rotation N en tr/mn, la durée de vie nominale exprimée en heurs est donnée par la relation :

𝐿 = 106𝐿10…6.1 tel que 𝐿

𝐶 …7.1.

10ℎ

10

60𝑁

= ( )

𝑃

𝑛

C : charge dynamique de base P : charge dynamique équivalente.

(C) est fournie par le catalogue du SKF pour diffèrent types de diamètres par contre (P) est déterminer de la façon suivante :

P Fr

P X Fr

- Y Fa

si Fa e Fr

si Fa e Fr

…7.2.

…7.3.

Pour les roulements rigides à une rangée de billes de classe de jeu normal, les valeurs de e, X et Y sont données par le tableau :

Tableau 3.2 Les paramètres de calcule des roulements

| Tableau 3.2 Les paramètres de calcule des roulements | |

|---|---|

| Parameter/Criteria | Description/Value |

| e | Paramètre de calcul |

| X | Paramètre de calcul |

| Y | Paramètre de calcul |

La charge radiale est estimée par la relation :

𝐹𝑟

= 𝑚𝑎𝑁

or 𝑎𝑁

= 𝑉2 tel que 𝑉 = 𝑟𝜔 alors la relation devient :

𝑟

𝐹𝑟 = 𝑚𝑟𝜔2 …7.4.

Pour l’arbre du moteur :

Pour une vitesse de rotation maximale 𝑁𝑚𝑎𝑥

= 50 𝑡𝑟

𝑠

𝐹𝑟𝑎𝑟 = 0.216 ∗ 0.019 ∗ (50 ∗ 2 ∗ 𝜋)2 = 405.04 𝑁

Pour la vis :

𝐹𝑟𝑣 = 0.416 ∗ 0.017 ∗ (50 ∗ 2 ∗ 𝜋)2 = 697.97 𝑁

La charge axiale :

On calculé l’effort maximal pour que l’éprouvette ait une flèche de 5 mm on a trouvé 𝐹𝑚𝑎𝑥 = 64.05 𝑁 donc on va dire que cette charge est transmis aux roulements aussi. On va prendre en considération qu’il y a 12 éprouvettes donc l’effort maximale axiale totale est de 𝐹𝑎 = 768.6 𝑁.

À cette étape on va consulter le catalogue du SKF pour trouver la valeur de la charge statique de base 𝐶0 :

𝐶0𝑣𝑖𝑠 = 1.27 𝐾𝑁 𝐶0𝑎𝑟𝑏𝑟𝑒 = 2.32𝐾𝑁

𝐹𝑎 = 768.6 = 0.605 , 𝐹𝑎

= 768.6 = 0.339

𝐶0𝑣𝑖𝑠

1270

𝐶0𝑎𝑟𝑏𝑟𝑒

2320

Si on veut éviter le calcul d’interpolation, on peut utiliser les formules suivantes, qui donnent une bonne approximation de e et Y (avec une erreur inférieure à 3% selon les valeurs) : 14

𝑒 = 0.51 (

𝐹𝑎

𝐶0

0.23

)

𝑌 = 0.87 (

𝐹𝑎

𝐶0

−0.23

)

𝑒𝑣𝑖𝑠 = 0.4543 𝑣𝑖𝑠 = 0.9766 𝑒𝑎𝑟 = 0.3977 𝑌𝑎𝑟 = 1.1158

𝑌

𝐹𝑎

𝐹𝑟𝑣

= 1.10 > 𝑒𝑣𝑖𝑠

𝐹𝑎

𝐹𝑟𝑎𝑟

= 1.89 > 𝑒𝑎𝑟

Pour la vis on a :

𝑃 = 𝑋. 𝐹𝑟𝑣 + 𝑌. 𝐹𝑎 = 1141.5 𝑁

2030 3

𝐿10 = (1141.5 )

= 5.6245 𝑚𝑖𝑙𝑙𝑖𝑜𝑛𝑠 𝑑𝑒 𝑡𝑜𝑢𝑟𝑠

Pour l’arbre on a :

𝐿10ℎ =

106 ∗ 5.6245

= 1874.8 𝑚𝑖𝑛

60 ∗ 50

𝑃 = 𝑋. 𝐹𝑟𝑎𝑟 + 𝑌. 𝐹𝑎 = 1084.4 𝑁

𝐿10 = (

4030

3

) = 51.3234 𝑚𝑖𝑙𝑙𝑖𝑜𝑛𝑠 𝑑𝑒 𝑡𝑜𝑢𝑟𝑠

1084.4

𝐿10ℎ =

106 ∗ 51.3234

= 17108 𝑚𝑖𝑛

60 ∗ 50

Test de fatigue de l’éprouvette sur SOLIDWORKS

On a utilisé le logiciel ANSYS pour faire un test de fatigue. On va résumer les étapes comme suit :

- Ajouter le fichier SOLIDWORKS du format « IGS » au ANSYS.

- Choisir le type du matériau pour utiliser les données S-N.

- Faire le maillage de la géométrie.

- Appliquer conditions limites de déplacements et forces.

- Choisir le type d’approche pour le calcul (Gerber dans notre cas).

- Interpréter les résultats.

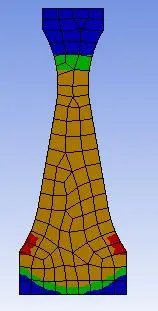

Figure 3.10 Distribution du facteur de sécurité

Tableau 3.3 Les valeurs de facteur de sécurité

| Tableau 3.3 Les valeurs de facteur de sécurité | |

|---|---|

| Parameter/Criteria | Description/Value |

| Facteur de sécurité | Valeurs de 0.66 à 15 |

-D’après les résultats fournis par le test on remarque que les zones les moins sécurisés sont les zones qui sont presque en contact avec l’étau.

-En remarque que les valeurs de coefficients de sécurité varient en fonction de l’endommagement de chaque zone allant de 0.66 jusqu’ à 15.

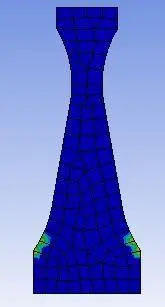

Figure 3.11 Distribution de l’endommagement

D’après les résultats fournis par le test on remarque que les zones les plus endommagés sont les plus proches de l’étau tout à fait logique car on a un encastrement proche de cette zone qui implique une concentration de contrainte.

Tableau 3.4 Quelques résultats du test de fatigue

| Tableau 3.4 Quelques résultats du test de fatigue | |

|---|---|

| Parameter/Criteria | Description/Value |

| 𝑟 | La contrainte tangentielle |

| 𝜀 | la déformation |

| 𝐸𝗌 | L’énergie de déformation |

| 𝜎 | La contrainte normale à la section |

| 𝑁𝑐 | Le nombre de cycle |

| 𝐸𝑁𝐷 | L’endommagement |

𝑟 : La contrainte tangentielle. 𝜀 :la déformation.

𝐸𝗌: L’énergie de déformation. 𝜎 : La contrainte normale à la section.

𝑁𝑐: Le nombre de cycle. 𝐸𝑁𝐷 : L’endommagement.

Les tests de simulation nous fournis des résultats de quelques paramètres physiques mise en jeu comme la contrainte tangentiels, énergie de déformations, le nombre de cycle avant la rupture …etc.

Il faut prend en considération les variations de ces paramètres là pour bien dimensionner notre pièce.

Conclusion

Dans ce chapitre on a vérifié la rigidité et le choix des dimensions de différentes pièces à l’aide des simulations numériques et aussi un calcule théorique, on voie bien que cette étape est très important dans l’ingénierie car elle nous donne une idée sur la résistance des pièces mécaniques soumis aux différents efforts.

Les simulations numériques sont nécessaires dans nos jours, par ce qu’elle nous aide d’avoir des résultats fiables et proche de la réalité d’une façon rapide et moins économique en comparant avec les expériences déjà fait à l’époque.

Questions Fréquemment Posées

Quelle est la durée de vie nominale des roulements dans la machine automatisée?

La durée de vie nominale L10 est exprimée en millions de tours (106 tours) et est définie comme la durée atteinte par 90% de roulements identiques essayés dans les mêmes conditions.

Comment calcule-t-on la charge axiale pour les roulements?

La charge axiale est calculée en prenant en compte l’effort maximal pour que l’éprouvette ait une flèche de 5 mm, ce qui donne une charge axiale totale de Fa = 768.6 N pour 12 éprouvettes.

Quels logiciels sont utilisés pour les tests de fatigue des éprouvettes?

Le logiciel ANSYS est utilisé pour faire un test de fatigue, après avoir ajouté le fichier SOLIDWORKS du format « IGS ».