Le lombricomposteur et la protection anticorrosion

4.4-Approche méthodologique de dimensionnement du système

Cette partie a pour but de définir les dimensions et les formes géométriques des principaux équipements ainsi que leurs répartitions dans l’espace.

Le lombricomposteur est dimensionné en fonction de la quantité de déchets biodégradables à composter, du nombre de personnes que constitue un ménage et du type de repas essentiellement.

Il est également dimensionné pour une durée de maturation.

4.4.1- Dimensionnement des cellules

La maturation du lombricompost a lieu à partir de 3 mois (90 jours).

Le nombre de cellules n est estimé en fixant une durée limite de stockage des déchets biodégradables dans le bio seau à 30 jours, et évalué par la formule suivante :

𝑡𝑚

𝑛 =

𝑡𝑠

(10)

avec :

Ο 𝑡𝑚 : durée de maturation (en jour),

Ο 𝑡𝑠 : durée de stockage des déchets biodégradables dans le bio seau (en jour).

4.4.2-Dimensionnement géométrique du kit

Etant donné que les lombrics ont besoin de 14 jours pour s’acclimater à leur litière. Cela suppose que le temps minimum de stockage des déchets fermentescibles doit être supérieur à 14 jours. La cellule98 est dimensionnée pour une durée limite de stockage des déchets biodégradables dans le bioseau fixé à 30 jours.

La production totale Pt (en kg), des déchets biodégradables par un ménage, en saison sèche et de pluies, sera calculée d’après la formule :

Pt = Pj.Ff.Nhab.ts (11)

Avec :

- Ο Pj : production journalière d’ordures ménagères (en kg.hab-1.jour-1),

- Ο Ff : fraction fermentescible des déchets ménagers (en pourcentage),

- Ο Nhab : taille moyenne d’un ménage dans la ville de Yaoundé (en hab),

- Ο ts : durée de stockage des déchets fermentescibles dans le bio seau avant de l’introduire dans la cellule (en jour).

A partir de cette valeur, nous allons déterminer les dimensions géométriques du kit dont le schéma est illustré à la figure 27.

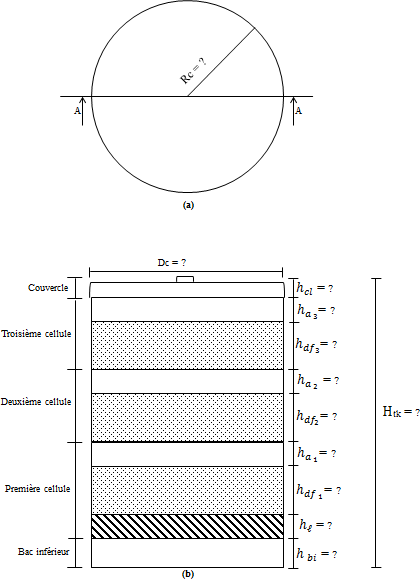

Figure 27 : Schéma du kit avec ses parties : (a) en plan et (b) en élévation.

Avec :

Ο ℎ𝑏𝑖 : hauteur du bac inférieur du kit (en cm),

Ο ℎℓ : hauteur de la litière dans la première cellule (en cm),

Ο ℎ𝑑𝑓1 : hauteur des déchets fermentescibles dans la première cellule (en cm),

Ο ℎ𝑎1 : hauteur de l’espace vide dans la première cellule (en cm),

Ο ℎ𝑑𝑓2 : hauteur des déchets fermentescibles dans la deuxième cellule (en cm),

Ο ℎ𝑎2 : hauteur de l’espace vide dans la deuxième cellule (en cm),

Ο ℎ𝑑𝑓3 : hauteur des déchets fermentescibles dans la troisième cellule (en cm),

Ο ℎ𝑎3 : hauteur de l’espace vide dans la troisième cellule (en cm),

Ο ℎ𝑐𝑙 : hauteur du couvercle (en cm),

Ο Htk : hauteur totale du kit (en cm),

Ο Dc : diamètre de la cellule (en cm) et

Ο Rc : rayon de la cellule (en cm).

Il est question ici de déterminer les paramètres Rc et Dc. Les hauteurs sont fixées pour pouvoir se rapprocher du nombre d’or. Pour cela, les formules suivantes sont utilisées.

⇒ Volume théorique 𝑉𝑡𝑑𝑏des déchets biodégradables (en cm3):

𝑉𝑡𝑑𝑏

= 𝑃𝑡𝑐

𝜌𝑑𝑓

(12)

Avec :

Ο 𝑃𝑡𝑐 : production totale corrigée des déchets biodégradables (en kg),

Ο 𝜌𝑑𝑓 : masse volumique des déchets fermentescibles (en kg/cm3).

⇒ Volume réel 𝑉𝑟𝑑𝑏 des déchets biodégradables (en cm3): il est calculé en fixant les hauteurs ℎ𝑏𝑖, ℎℓ, ℎ𝑎1, ℎ𝑎2, ℎ𝑎3, ℎ𝑐𝑙 et en procédant par itération de ℎ𝑑𝑓.

𝑉𝑟𝑑𝑏 = 3. 𝜋. 𝑅2. ℎ (13)

Le chiffre 3 intervient parce que le kit a trois cellules. Donc, les déchets fermentescibles seront en quantité égale dans chaque cellule.

⇒ Hauteur totale du kit Htk (en cm) :

Htk = 3 ℎ𝑎 + 3 ℎ𝑑𝑓 + ℎ𝑐𝑙 + ℎℓ + ℎ𝑏𝑖 (14)

En prenant : ℎ𝑎 = ℎ𝑎1 = ℎ𝑎2 = ℎ𝑎3 et ℎ𝑑𝑓 = ℎ𝑑𝑓1 = ℎ𝑑𝑓2 = ℎ𝑑𝑓3

Avec :

Ο ℎ𝑎 ∶ hauteur de l’espace vide dans la cellule (en cm) et

Ο ℎ𝑑𝑓 : hauteur des déchets fermentescibles dans la cellule (en cm).

⇒ Pour des raisons esthétiques, il faut que le diamètre de la cellule Dc (en cm) vérifie la relation :

𝐷𝑐 = 𝐻𝑡𝑘/𝜑 (15)

Où φ = 1+√5

2

est le nombre d’or (sans unité).

⇒ Rayon de la cellule Rc (en cm) :

Rc = Dc / 2 (16)

⇒ Hauteur de la première cellule ℎ1è𝑟𝑒c (en cm) :

ℎ1è𝑟𝑒𝑐 = ℎℓ + ℎ𝑑𝑓1 + ℎ𝑎1 (17)

⇒ Hauteur de la deuxième cellule ℎ2𝑒c (en cm) :

ℎ2𝑒𝑐 = ℎ𝑑𝑓2 + ℎ𝑎2 (18)

⇒ Hauteur de la troisième cellule ℎ3𝑒c (en cm) :

ℎ3𝑒c = ℎ𝑑𝑓3 + ℎ𝑎3 (19)

⇒ Hauteur totale des trois cellules ℎ𝑡c (en cm) :

ℎ𝑡c = ℎ1è𝑟𝑒c + ℎ2𝑒c + ℎ3𝑒c (20)

⇒ Volume de la première cellule (en cm3):

𝑉 è𝑟𝑒 = 𝜋. 𝑅2. ℎ è𝑟𝑒

(21)

1 c 𝑐 1 c

⇒ Volume de la deuxième cellule (en cm3):

𝑉2𝑒c = 𝜋. 𝑅2. ℎ 𝑒

(22)

⇒ Volume de la troisième cellule (en cm3):

𝑉3𝑒c = 𝜋. 𝑅2. ℎ 𝑒

(23)

⇒ Volume total des trois cellules (en cm3):

𝑉tc = 𝜋. 𝑅2. ℎ

(24)

⇒ Volume de litière dans la première cellule (en cm3):

𝑉ℓ = 𝜋. 𝑅2. ℎ

(25)

⇒ Volume du bac inférieur (en cm3):

𝑉𝑏𝑖 = 𝜋. 𝑅2. ℎ

(26)

⇒ Volume de l’espace vide dans une cellule (en cm3):

𝑉𝑎 = 𝑉𝑎1

= 𝑉𝑎2

= 𝑉𝑎 3

= 𝜋. 𝑅2. ℎ (27)

⇒ Volume total de l’espace vide dans les trois cellules (en cm3):

𝑉ta = 3. 𝑉𝑎 (28)

La base de cette cellule doit contenir un grillage pour laisser le lombrithé s’écouler. Une quantité de 3, 75 kg de vers de terre consomme environ l’équivalent de 30 jours de déchets d’un ménage de 5 personnes sur une période d’un mois.

4.5-Choix des matériaux

Dans cette partie, nous spécifions les matériaux à utiliser pour les composantes du kit.

4.5.1-Cas des deux bacs supérieurs, du bac inférieur et du couvercle

Ces composantes seront faites avec de la tôle plane galvanisée et de la tôle inoxydable. Ces matières premières sont très durables; durée d’utilisation du kit estimée à 15 ans.

4.5.1.1- Acier galvanisé, caractéristiques et mode de fabrication

L’acier galvanisé est un alliage métallique, composé du carbone ainsi que du fer.

Ce matériau a été fabriqué dans l’optique de résister aux agressions chimiques et à la corrosion en milieu humide. Par rapport aux autres métaux, il offre également une conductivité thermique relativement basse. En plus du carbone, d’autres éléments ont été ajoutés afin qu’il puisse correctement résister à ces sollicitations (Fourmentin, 2004).

Le nickel, le chrome, le manganèse ou encore le molybdène sont notamment utilisés. L’ajout de ces matériaux n’est pas suffisant pour optimiser les prouesses de l’acier.

Sans protection efficace, ce matériau rouille, ce qui a pour effet de provoquer des coûts de maintenance exorbitants sans parler des inconvénients du point de vue esthétique. C’est pourquoi, les constructeurs se sont penchés sur un moyen de le préserver des effets néfastes de la corrosion. L’idée de la galvanisation à chaud a ainsi émergée (Fourmentin, 2004).

4.5.1.2- Galvanisation de l’acier à chaud

Bien que cette technique soit utilisée commercialement depuis 1837, elle reste l’un des procédés les plus modernes et techniquement avancés pour lutter contre la corrosion.

Fondamentalement, la corrosion est un processus électrochimique, qui, dans le cas de l’acier, va consommer le fer en l’oxydant. Cette oxydation provient de la réaction chimique entre l’acier et l’oxygène présent dans l’atmosphère; provoquant une détérioration de l’acier.

Celle-ci va se traduire par l’apparition ‘d’entailles’ qui sont à l’origine de pertes importantes des propriétés mécaniques de l’acier ainsi corrodé (Fourmentin, 2004).

La galvanisation à chaud consiste à immerger une pièce d’acier dans un bain de zinc pur ou d’alliage de zinc à une température voisine de 460 °C.

Le but de cette opération est de former un revêtement constitué d’une succession de sous-couches de composés intermétalliques Fe-Zn provenant de l’interdiffusion mutuelle du fer de la tôle d’acier, et du zinc du bain de galvanisation. Les caractéristiques (épaisseur, nature des composés intermétalliques) dépendent de la composition à la fois du bain et de la tôle en acier, du temps et de la température d’immersion dans le bain.

Ces caractéristiques sont importantes car elles vont ensuite gouverner les propriétés mécaniques du revêtement de galvanisation (Fourmentin, 2004).

4.5.1.3- Techniques de protection à chaud de l’acier galvanisé

Tous les systèmes de protection anticorrosion sont fondés soit sur un effet barrière soit sur la création d’une cellule galvanique sacrificielle (Fourmentin, 2004).

4.5.1.3.1-Protection par barrière

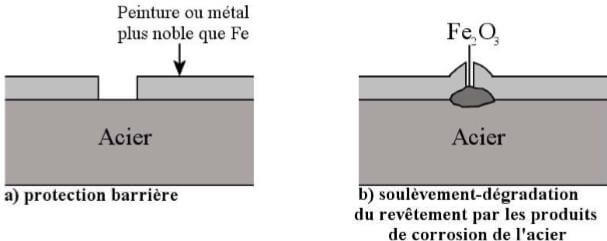

Elle est sans doute la méthode la plus ancienne et la plus largement répandue pour lutter contre la corrosion. L’effet barrière offre une protection anti-corrosion telle illustré à la figure 28 dont la longévité est proportionnelle à l’épaisseur du revêtement en zinc.

Figure 28 : Protection par effet barrière (a-b) Source : Fourmentin, (2004)

Les deux principales qualités demandées à ce type de protection sont une bonne adhésion au substrat en acier et une bonne résistance à l’abrasion.

Le revêtement de zinc appliqué permet d’isoler physiquement l’acier de l’action corrodant de l’atmosphère. Mais, la protection par barrière se fait également grâce aux produits de corrosion du zinc, qui forment à leur tour une couche protégeant le substrat en acier de la corrosion.

En effet, le zinc possède la particularité de s’oxyder rapidement en présence d’agents oxydants et de former ainsi les ions zinc selon l’équation : 𝑍𝑛 → 𝑍2+ + 2𝑒−. Ces ions émis vont ensuite réagir avec les différents éléments présents dans l’atmosphère environnante pour former une série de produits de corrosion peu solubles et jouant un rôle protecteur.

Le zinc forme alors :

- • avec l’oxygène, une fine couche d’oxyde de zinc, ZnO;

- • en présence d’humidité, un hydroxyde de zinc, Zn(OH)2;

- • avec le dioxyde de carbone, une couche de carbonate de zinc compact, ZnCO3;

- • de l’hydroxycarbonate, Zn5 (CO3)2(OH)6.

La formation de ces produits va avoir pour conséquence de diminuer la vitesse de corrosion du substrat, ce dernier n’étant plus en contact direct avec l’atmosphère. La vitesse de corrosion dépend alors de la vitesse de diffusion de l’oxygène au travers des couches des produits de corrosion précédemment cités (Fourmentin, 2004).

L’ajout d’éléments comme l’aluminium, le magnésium, le cobalt ou le chrome au bain de zinc permet d’améliorer la protection à la corrosion. En effet, ces éléments conduisent à une stabilisation de l’hydroxyde de zinc aux dépends de l’oxyde de zinc réputé moins protecteur vis-à- vis de l’oxydation du fait de sa plus grande conductivité électronique (Fourmentin, 2004).

4.5.1.3.2- Protection galvanique

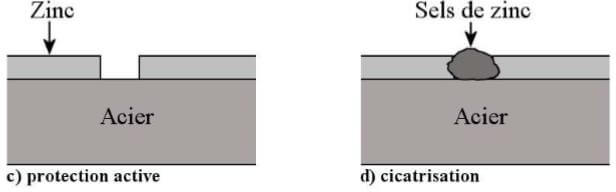

Grace à son rôle sacrificiel, le zinc permet également une protection cathodique contre la corrosion comme le présente la figure 29.

Figure 29 : Protection galvanique Source : Fourmentin, (2004)

Le principe de la protection cathodique est fondé sur l’apport d’un nouvel élément plus électronégatif que l’acier dans la série galvanique comme le présente le tableau 15.

Tableau 15 : Série galvanique des métaux et des alliages (électrode hydrogène)

| Métaux anodiques (électronégative) – | ||

| Elément | Couple | Potentiel (en volts) |

| Aluminium | 𝐴𝑙3+/𝐴𝑙 | – 1,60 |

| Magnésium | 𝑀𝑔2+/𝑀𝑔 | – 1,18 |

| Zinc | 𝑍𝑛2+/𝑍𝑛 | – 0,76 |

| Chrome | 𝐶𝑟3+/𝐶𝑟 | – 0,74 |

| Fer | 𝐹𝑒2+/𝐹𝑒 | – 0,4 |

| Cadmium | 𝐶𝑑2+/𝐶𝑑 | – 0,44 |

| Etain | 𝑆𝑛2+/𝑆𝑛 | – 0,14 |

| Plomb | 𝑃𝑏2+/𝑃𝑏 | – 0,13 |

| Cuivre | 𝐶𝑢2+/𝐶𝑢 | + 0,345 |

| Fer | 𝐹𝑒3+/𝐹𝑒2+ | + 0,76 |

| Or | 𝐴𝑢3+/𝐴𝑢 | + 1,45 |

| Métaux cathodiques (électropositive) + |

Source : Fourmentin, (2004).

L’acier va alors jouer le rôle de la cathode (gain d’électrons) et le zinc de l’anode (perte d’électrons). Le revêtement zinc est donc oxyder préférentiellement par rapport au substrat en acier. Le zinc est appelé dans ces conditions l’anode sacrificielle.

Cette protection cathodique présente également l’avantage de lutter contre la corrosion, aux endroits où le revêtement de zinc a subi des dommages (fissure, entailles) ou présente des défauts de discontinuités.

Ainsi, la présence d’humidité à proximité d’une entaille dans le revêtement, permet la formation d’une pile, pour laquelle l’acier joue le rôle de la cathode et le zinc de l’anode. Le zinc est alors oxydé selon la cinétique de la réaction cathodique.

Cette cinétique définira la durée de la protection galvanique.

Différents produits de corrosion issus de l’oxydation du zinc peuvent se former suivant les conditions environnantes : oxydes, hydroxydes, hydrocarbonates. Ces produits auront dans un premier temps un effet « protecteur », mais mèneront à termes à une détérioration du revêtement (Fourmentin, 2004).

4.5.1.4- Domaines d’utilisation de l’acier galvanisé

Compatible avec la découpe laser, le formage à froid et tous les procédés de soudage courants, cet acier galvanisé convient à la fabrication de composants fixes ou mobiles, de structures en acier soumises à des contraintes élevées : mâts, châssis de remorques, wagons, engins de construction et pour le génie civil, tubes et chaudronnerie.

4.5.1.5- Précautions à prendre pendant l’utilisation de l’acier galvanisé

Il est par exemple proscrit de l’allier avec de l’acier non galvanisé car la couche de zinc risque de disparaître.

4.5.2- Cas du robinet

Le robinet est fait en plastique alimentaire approprié pour la sortie du lombrithé.

4.5.3- Cas des accessoires de fixation

En ce qui concerne les accessoires de fixation, nous aurons besoin :

- -des joints qui seront faits en plastique pour éviter le bruit lors de la superposition de chaque cellule,

- -des manches métalliques pour le transport et le dépôt des bacs,

- -le poignée du couvercle sera fait en inox,

- -le fond de chaque cellule sera fait en acier inoxydable (qui ne rouille pas) d’épaisseur 0,5 cm.

Pour faciliter le déplacement du kit une fois assemblé, nous proposons d’y adjoindre un système de roues pivotantes, pour fortes charges et avec freins.

Conclusion partielle

Cette étude nous a permis de faire des choix technologiques pour la mise au point d’un prototype de lombricompostage dans la ville de Yaoundé, plus précisément au quartier Mbankolo. Le lombricomposteur qui est l’élément principal, est un ouvrage fait en acier galvanisé.

L’investissement requis pour sa réalisation peut sembler être élevé au départ.

Mais en réalité, si nous tenons compte de sa durabilité dans le temps et du nombre de service quasi illimité qu’il permettra, son coût d’acquisition se justifie.

La capacité théorique de production de compost par compostage est de 91, 47 kg par habitant et par an. Suivant une exploitation rigoureuse du lombricomposteur et la mise en œuvre de meilleures conditions pour l’obtention du lombricompost, l’on peut s’attendre à un rendement de la production supérieur à 90 %.

La phase de maturation nécessite théoriquement au plus 90 jours avant l’apparition des premiers volumes de lombricompost. Dès cet instant, la production se déroule de façon continue tant que les déchets fermentescibles sont régulièrement apportés aux vers de terre (chaque jour) jusqu’à la maturation.

Pour faciliter la mise en route de cette unité de lombricompostage et l’amorce des activités microbiennes, il faudrait régulièrement apporter aux vers de terre de la matière organique en décomposition.

La méthodologie de conception et de dimensionnement ainsi établie, permet de mettre sur pied un kit mobile expérimental d’assainissement. Cela est présenté au chapitre 5.