L’analyse comparative des systèmes d’entraînement révèle que l’innovation dans la conception de machines automatisées peut transformer les essais de fatigue en flexion plane. Cette étude propose une solution compacte et silencieuse, promettant des tests simultanés sur plusieurs éprouvettes, avec des implications cruciales pour l’industrie.

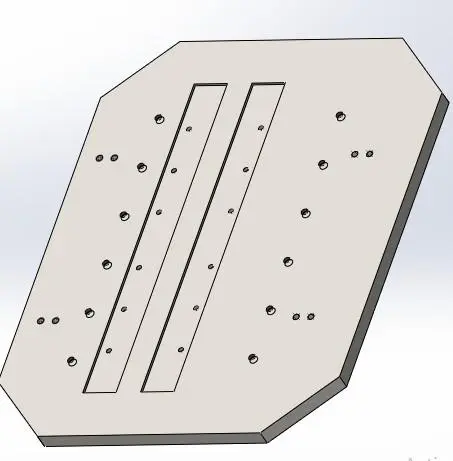

Fixation de l’éprouvette

Ce test de fatigue est basé sur un modèle théorique, dans notre cas on choisit la flexion de poutre cantilever (l’éprouvette est fixé d’un côté et libre de l’autre).

L’éprouvette est fixée en bas par un étau et entrainé en haut par une plaque de guidage.

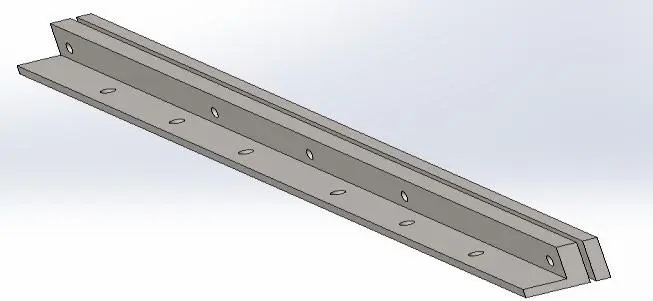

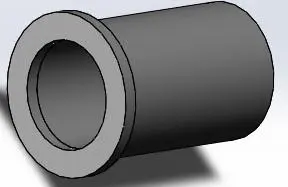

Fixation par étau

L’étau est composé de 2 pièces, l’une de section en « L » est fixé à la base par des vis et l’autre de section rectangulaire assurant la fixation de l’éprouvette sur la première pièce.

On peut varier l’épaisseur de l’éprouvette de 2 (mm) jusqu’à 7 (mm).

Figure 2.6 Modèle CAO de l’étau

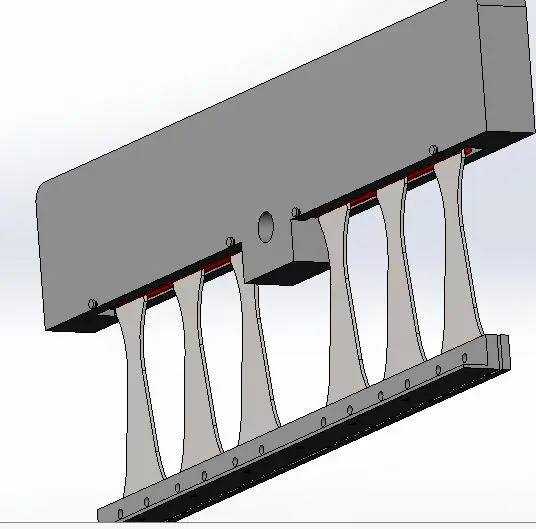

Entrainement de l’éprouvette

Plusieurs solutions sont possibles, mais en fonction de quelques critères, on va choisir le meilleur système par élimination des autres.

- Plaque de guidage percée en bas avec 4 cylindres fixés sur la plaque par des vis entrainants les éprouvettes de telle façon que chaque ligne d’éprouvette est engendrés par 2 cylindres (en rouge comme montré la figure suivante) provoquant un mouvement alterné de la plaque et provoquant ainsi la fatigue des éprouvettes.

Figure 2.7 Plaque de guidage percée avec des cylindres d’entraînement

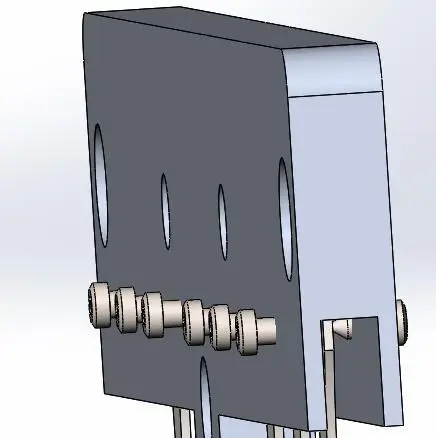

- Plaque de guidage percée en bas : dans cette solution on a remplacé les cylindres par des vises opposés à tête conique pour obtenir un contact ponctuel qui convient à notre modèle théorique.

Figure 2.8 Plaque de guidage percée avec des vises d’entraînement

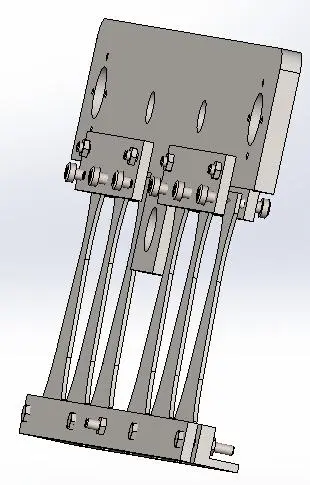

- Plaque d’épaisseur réduite utilisant des cales à chaque côté pour l’entrainement des éprouvettes.

Figure 2.9 Plaque de guidage avec des calles

Critique des 3 solutions :

-Dans la première solution, on a plusieurs éléments dans la machine avec en plus une plaque épaisse (25 mm) à cause de l’emplacement des cylindres impliquant une grande flèche sur les tiges de guidage ce qui n’est pas acceptable.

-Dans la deuxième solution, on a réduit le nombre d’élément (remplacement des cylindres par des vis) et réduit aussi l’épaisseur de la plaque (devenu 20 mm) donc également le poids.

-Dans la dernière solution, il y a encore une réduction importante de l’épaisseur de la plaque (50 %).

Il n’y pas de risque d’avoir de grandes flèches au niveau des tiges de guidages sans affecter la rigidité de la plaque.

Cette solution sera détaillée dans le chapitre qui suit

Éléments de guidage

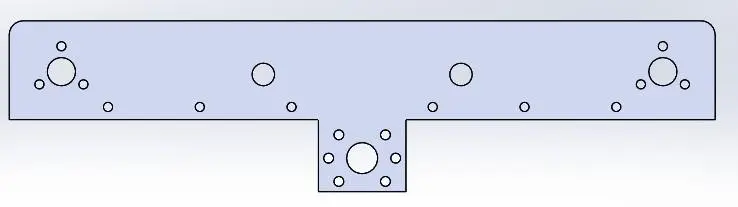

Plaque de guidage

Nous avons 2 plaques pour le guidage, l’une est attachée à la noix de la vis. Ayant une épaisseur de 10 mm chacune.

Figure 2.10 Plaque de guidage qui supporte la noix

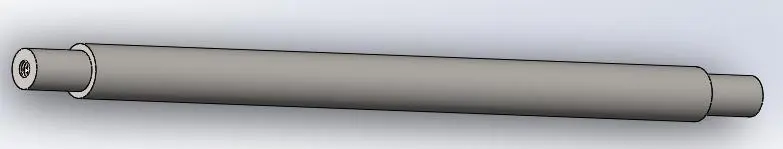

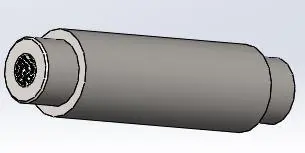

Tige de guidage

On a deux tiges pour le guidage.

Elles supportent l’ensemble des plaques de guidages et les cales.

Des coussinets sont utilisées pour glisser sur la ^partie lisse de la tige pour le mouvement de translation, il y a d’autres tiges assurent la rigidité de la machine.

Figure 2.11 Tige de guidage

Guidage linéaire

Pour le guidage linéaire on a plusieurs solutions à envisager :

-Les coussinet auto lubrifiants.

-Les douilles à billes.

-Les douilles à billes à collerette.

Critique des solutions :

-Entre les douilles sans et avec collerette, les douilles sans collerettes ont 2 rainure à leurs extrémités pour fixer la plaque.

Il faut donc que l’épaisseur de la plaque égale à la distance entre les rainures ce qui n’est pas pratique.

-Entre les coussinets et les douilles à billes : les billes sont dures, donc elles provoquent l’usure des tiges après un certain temps de fonctionnement.

On va s’orienter vers les coussinets autolubrifiants.

Figure 2.12 Douilles à billes à collerettes Figure 2.13 Douilles à billes à collerettes Figure 2.14 coussinet autolubrifiante

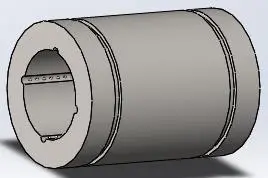

Entretoise

Pour maintenir la distance fixe entre les 2 plaques de guidages on a mis une entretoise avec épaulements et trous taraudées sur les extrémités pour le fixer avec les plaques.

Figure 2.15 Entretoise

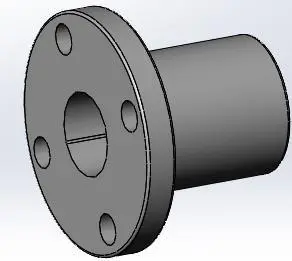

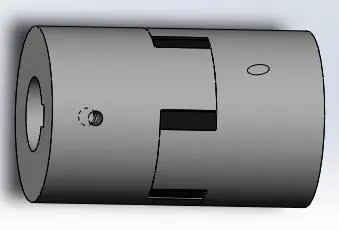

Accouplement

Un accouplement entre l’arbre du moteur et la vis pour transmettre le mouvement.

Les arbres à accoupler sont rarement parfaitement alignés.

Ainsi certains accouplements (accouplements élastiques, joints de cardan) sont utilisés afin de corriger les défauts d’alignement des arbres.

La position relative des arbres à accoupler est donc une contrainte déterminante dans le choix des accouplements.

Il existe trois grandes catégories d’accouplements :

Accouplement flexible : Ces accouplements sont moins conçus pour corriger les défauts d’alignement que pour réguler les variations de couple.

Accouplement rigide en torsion : sont composés de pièces rigides.

Ils permettent de compenser les défauts d’alignement et de transmettre des couples élevés.

Accouplement rigide : sont, comme leur nom l’indique, des accouplements rigides permanents.

Ils ne permettent aucun désalignement, contrairement aux accouplements flexibles.

Dans notre cas on doit assurer la transmission du couple entre l’arbre moteur et la vis.

Notre choix s’est donc porté sur un accouplement flexible.

On va considérer les diamètres de l’arbre 𝑑𝑎𝑟 = 19 (𝑚𝑚) et la vis 𝑑𝑣𝑖𝑠 = 17 (𝑚𝑚) pour éviter de prendre une accouplement très grand (problème d’inertie).

Figure 2.16 Accouplement flexible

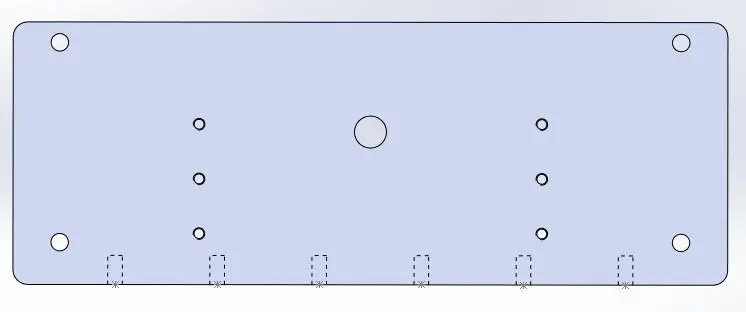

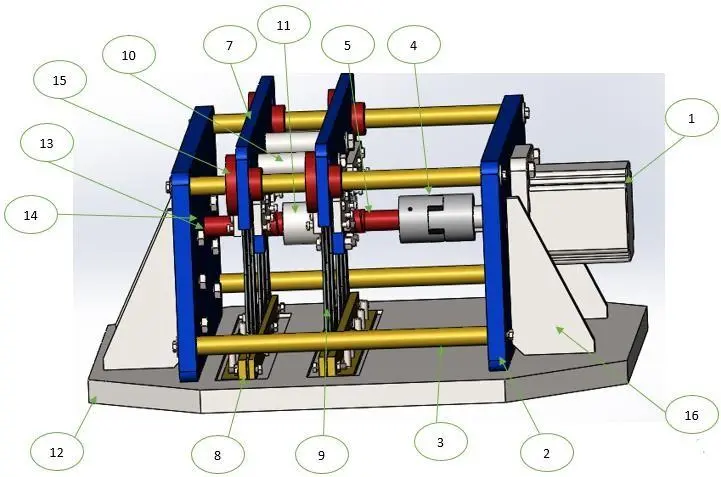

Plaque de fixation

On a 2 plaques de fixation montées verticalement sur la base.

Leurs dimensions sont plus grandes que les plaques de guidages.

L’une supporte le moteur.

Figure 2.17 Plaque de fixation du moteur

La base

La base supporte tous les éléments de la machine mentionnés précédemment.

Elle est en acier et d’épaisseur 20 avec 2 rainures pour l’emplacement des étaux.

Figure 2.18 La base de la machine

La machine

Tableau 2.2 La disponible des éléments de la machine

| Tableau 2.2: La disponible des éléments de la machine | |

|---|---|

| Élément | Disponibilité |

| Éléments de guidage | Disponible |

| Plaques de fixation | Disponible |

| Base | Disponible |

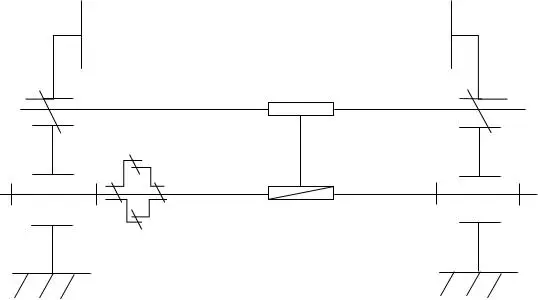

Figure 2.19 Schéma cinématique de la machine

6

2

1

3

4

5

1 : palier,2 : tige de guidage,3 : arbre,4 : accouplement,5 : vis à billes 6 : palier

Figure 2.20 La machine

Conclusion

L’objectif de la conception est non seulement de définir le produit mais également de trouver la meilleure configuration et que ça soit la plus simple possible.

Ceci a été réalisé grâce à l’élaboration d’un cahier des charges fonctionnel et à l’application de l’analyse fonctionnelle.

Mais, arriver à la solution finale n’est pas suffisant il faut que notre produit soit de qualité satisfaisant les besoins du client.

C’est obligatoire de vérifier la conception de chaque pièce de la machine pour qu’elle fonctionne correctement sans problème.

Questions Fréquemment Posées

Comment l’éprouvette est-elle fixée pour les essais de fatigue?

L’éprouvette est fixée en bas par un étau et entraînée en haut par une plaque de guidage.

Quelles solutions d’entraînement sont envisagées pour la machine?

Plusieurs solutions d’entraînement sont possibles, comme l’utilisation de cylindres ou de vises opposées à tête conique.

Pourquoi choisir des coussinets autolubrifiants pour le guidage linéaire?

Les coussinets autolubrifiants sont préférés car les douilles à billes provoquent l’usure des tiges après un certain temps de fonctionnement.