Les applications pratiques des essais de fatigue révèlent des résultats surprenants sur la durabilité des matériaux. Cette étude innovante présente une machine automatisée qui transforme les tests en flexion plane, offrant une solution compacte et efficace pour des analyses simultanées, avec des implications significatives pour l’industrie.

Essai de fatigue

Définition

C’est un essai statistique dans la mesure où des éprouvettes identiques, sous les mêmes conditions d’essai, donnent des résultats différents.

Il y a une répartition statistique des résultats autour d’une valeur moyenne ou médiane.

Cette valeur moyenne, une fois déterminée est choisie comme représentative de la capacité du matériau qui exprime son duré de vie à lorsqu’il est solliciter à un effort bien déterminer.

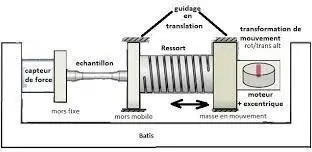

Figure 1.4 Test de fatigue traction-compression

Classification des sollicitations

Selon [7], on peut classer, pratiquement, les sollicitations cycliques selon la nature des efforts exercés par les machines sur les pièces ou les éprouvettes.

On distingue ainsi :

- Les essais de flexion plane où toutes les fibres à la même distance de la fibre neutre sont simultanément dans le même état de traction ou de compression.

- Les essais de flexion rotative où toutes les fibres (sauf la fibre neutre) sont successivement tendues puis comprimées, la valeur de la contrainte exercée sur chaque fibre variant linéairement, dans le domaine élastique, avec sa distance à la surface où la fibre externe supporte la contrainte maximale.

- Les essais sous efforts axiaux, traction ou compression, ou, en l’absence de discontinuité géométrique, la contrainte est constante dans toute section droite.

- Les essais sous contraintes combinées, statiques et cycliques, torsion, flexion, traction et torsion…etc.

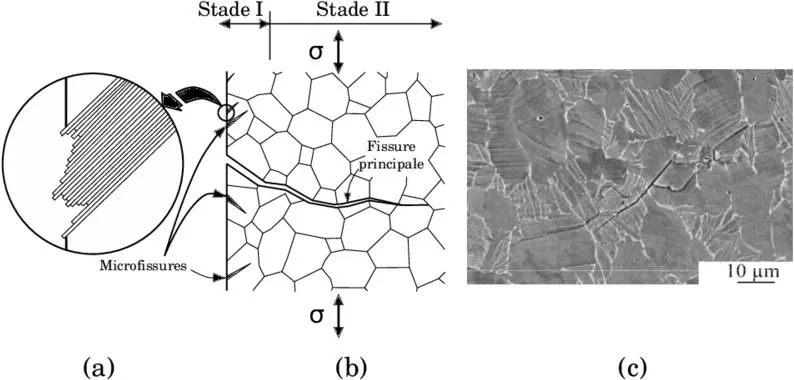

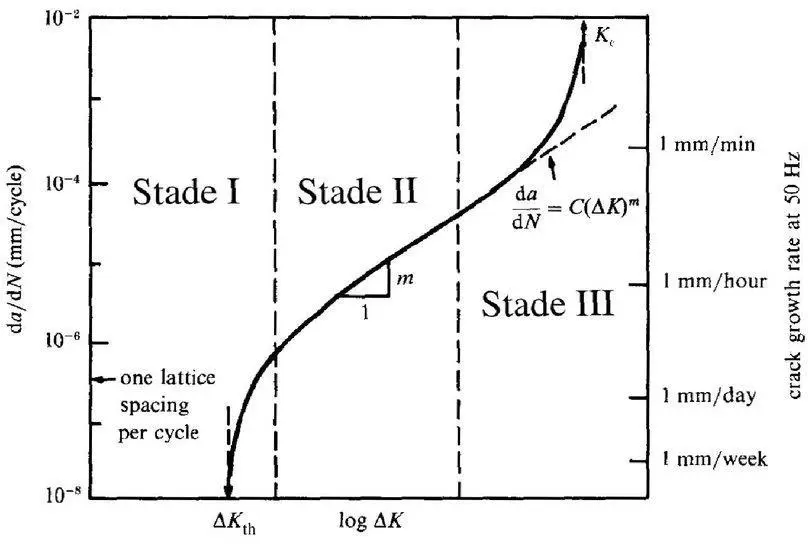

Phases de propagation de fissure

L’évolution d’une fissure de fatigue peut être divisée en trois phases [8] :

Amorçage de la fissure

Est l’influencée principalement par la différence de contraintes ∆𝜎, par le facteur de concentration des contraintes, par la microstructure du matériau, par la contrainte moyenne et par l’environnement, on admet que la phase d’initiation est terminée lorsque la fissure atteint une certaine dimension , souvent prise entre 0,1 mm et 0,25 mm Pendant longtemps la dimension observable de la fissure minimale a été de 0,1mm.

Figure 1.5 Amorçage par formation d’intrusion-extrusion

La propagation stable

Elle est influencée principalement par la différence de contraintes ∆𝜎, par la géométrie du détail (pointe de la fissure), et par la géométrie de la fissure.

Alors que la microstructure du matériau la contrainte moyenne et l’environnement ont une influence moindre.

Figure 1.6 Les 3 stades de la propagation stable

La propagation rapide

Elle conduit à la rupture de l’élément.

Le nombre de cycles est ici très faible et la propagation très rapide.

Mentionnons encore que la rupture fragile peut intervenir à n’importe quel moment, alors qu’une rupture ductile à lieu après la phase de propagation rapide.

Ce qui ne peut pas être décrite par la mécanique de la rupture linéaire élastique traditionnelle.

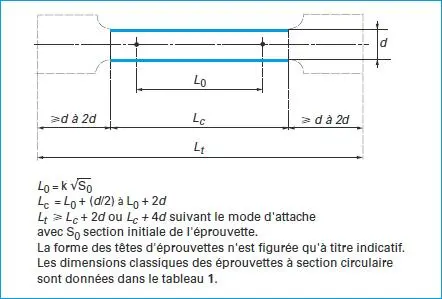

Éprouvette d’essai

Définition

En physique des matériaux, une éprouvette veut dire une pièce de dimensions normalisées destinée à des essais, pour déterminer le comportement d’un matériau soumis à différentes contraintes ,il existe beaucoup de types d’éprouvettes utilisées pour les essais de fatigue de point de vue forme de dimensions.

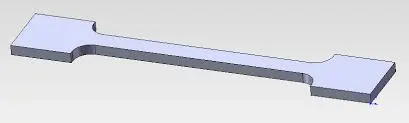

On peut cependant différencier deux types principaux : les éprouvettes de révolution à section circulaire et les éprouvettes prismatiques à section rectangulaire. [9]

Éprouvettes de revolution

Elles sont toujours usinées au tour à partir d’ébauches.

Les passes de dégrossissage peuvent être faites sans grandes précautions, mais la passe de finition doit être réalisée avec une faible avance et une faible profondeur de passe, à choisir au mieux pour chaque type d’alliage.

Pour les essais de grande précision, on a intérêt à parfaire l’état de surface en polissant dans le sens longitudinal avec une toile émeri fine.

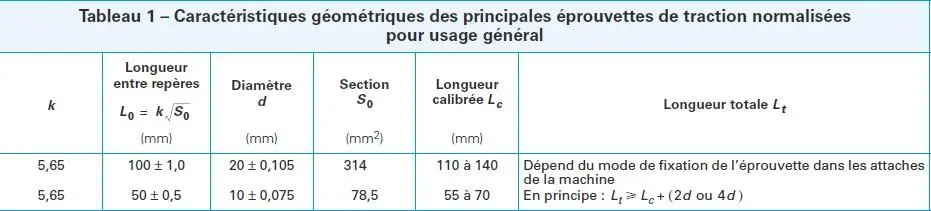

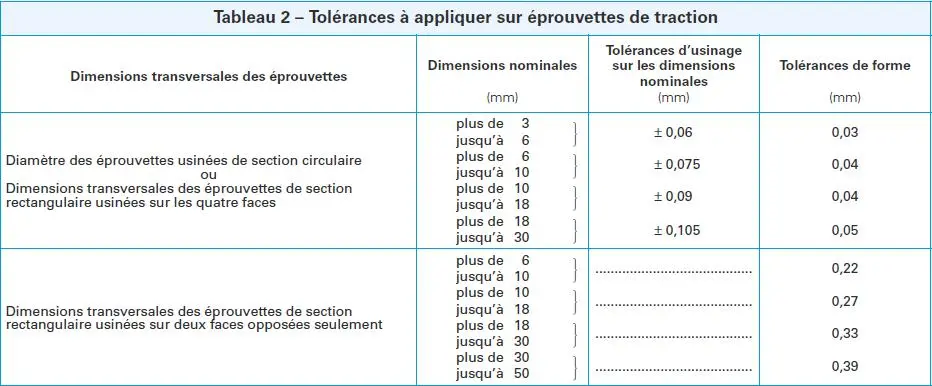

La figure suivante donne les tolérances d’usinage à respecter. [10]

Figure 1.7 Forme et dimensions d’éprouvette de traction

En règle générale, le diamètre d ne doit pas être inférieur à 4 mm, dimension au- dessous de laquelle les défauts superficiels, dont l’importance par rapport au volume varie comme 1/d, risquent d’introduire beaucoup de dispersion.

Par ailleurs, la section utile doit être suffisamment grande par rapport à celle de la microstructure (dimension du grain par exemple). [10]

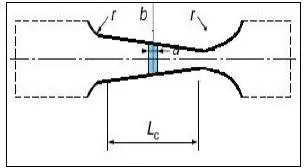

La longueur LC de la partie calibrée doit être suffisante par rapport à la distance L0 entre repères, c’est-à-dire à la longueur utile.

Cette disposition permet d’assurer, d’après le principe de St-Venant, dans toute la partie utile de l’éprouvette, une répartition homogène de contrainte, non perturbée par l’influence des têtes d’amarrage.

Il est recommandé d’utiliser des éprouvettes dites proportionnelles, telles que la longueur initiale entre repères est proportionnelle au diamètre :

𝐿0 = 𝑘√𝑆0 …2.7.5.2

𝑆0 :la section initiale de l’éprouvette.

Il importe de conserver un facteur k identique de façon à obtenir des allongements à la rupture comparable.

Pour comprendre cette exigence, il convient d’examiner l’hétérogénéité de déformation qui se produit au moment de la striction et dont il faut s’assurer qu’elle joue toujours de la même façon sur l’allongement mesuré entre repère. [10]

Figure 1.8 Caractéristiques géométriques des éprouvettes de traction normalisées

Figure 1.9 Tolérances à appliquer sur éprouvettes de traction

Éprouvettes plate

Lorsque de grandes séries doivent être essayées, il peut être intéressant de réaliser un outil et de découper les éprouvettes à la presse ; pour éviter des amorces de rupture et un écrouissage en bordure de la partie calibrée, il faut prévoir une largeur de découpe d’au moins 2 mm au-dessus de la cote finale et une finition à la lime, en long, sur gabarit.

Un autre moyen consiste en un fraisage sur gabarit d’un paquet de bandes rectangulaires découpées à la largeur des têtes d’amarrage.

Dans les deux cas on prendra la précaution d’ébavurer les bords à la toile émeri.

Il va sans dire que, avant essai, il faut s’assurer de la bonne planéité des éprouvettes qui seront au besoin redressées légèrement au maillet sur un marbre.

Mais, dans ces conditions, il est impossible de déterminer la limite d’élasticité avec précision. [10].

Figure 1.10 Éprouvette plate à section rectangulaire constante

Figure 1.11 Éprouvette à section rectangulaire à un profil triangulaire d’égale résistance

Influence de l’usinage sur la fatigue

Lors du fraisage UGV de pièces aéronautiques, certains défauts géométriques, tels que les ressauts et les marques de vibration, peuvent être générés.

Pour obtenir une surface de bonne qualité, une opération de rectification est souvent conduite pour faire disparaître ces défauts.

Afin d’améliorer leur tenue à la corrosion, ces pièces subissent également un traitement de surface (décapage + anodisation) susceptible de générer des piqûres en surface.

L’objectif de cette étude est d’identifier l’impact sur la tenue en fatigue de la présence des défauts de surface crées lors de l’usinage UGV ou du traitement de surface sur l’alliage d’aluminium.

Après avoir répertorié et reproduit les défauts de surface fréquemment observés sur les pièces industrielles, une campagne d’essais de fatigue en flexion plane est réalisée.

Les tests montrent que l’effet de l’usinage sur les contraintes résiduelles et l’écrouissage est peu marqué dans nos conditions.

Seul l’aspect géométrique des surfaces étudiées est donc considéré dans ce travail.

L’objectif est dans un premier temps de hiérarchiser les défauts de surface en fonction de leur impact sur la tenue en fatigue tout en fixant des critères discriminants qui spécifient leur acceptabilité.

Les résultats montrent qu’il est nécessaire de dégrader de manière importante l’état de surface pour observer un abattement de la tenue en fatigue. [11]

Machine d’essai de fatigue

Définition

On distingue plusieurs machines d’essai de fatigue ; selon le mode de sollicitation (flexion plane, flexion rotative, torsion, traction compression, etc.), et selon les facteurs d’influence (température, fatigue sous corrosion, etc.).

Mais la méthode d’essai la plus répandue pour le tracé des courbes d’endurance est celle de la flexion rotative ou de flexion plane Les machines mécaniques utilisées pour ces essais permettent d’atteindre des fréquences voisines de 20 Hz, [12].

Il faut noter que la contrainte cyclique appliquer sur l’éprouvette est toujours dans le domaine élastique.

Tableau 1.1 Les types de machine de test de fatigue

| Tableau 1.1 Les types de machine de test de fatigue | |

|---|---|

| Type de machine | Mode de sollicitation |

| Flexion plane | Flexion répétée |

| Flexion rotative | Rotation avec flexion |

| Torsion | Sollicitation en torsion |

| Traction-compression | Efforts axiaux alternés |

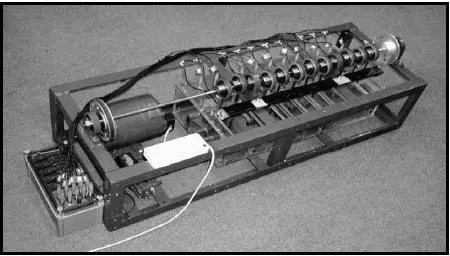

Essai de fatigue par flexion plane

Les essais de flexion répétée (flexion plane) sont très utilisés et très appropriés pour les études de surface des matériaux puisque la surface est soumise à une très grande contrainte étant donné la faible épaisseur des échantillons.

Ces échantillons peuvent être testés en porte-à-faux ou appuyé des deux côtés.

On peut également appliquer un moment de flexion constant ou variable.

Figure 1.12 Machine de test fatigue de Berchem et Hocking

Conclusion

La problématique des essais de fatigue étant posée et en vue d’obtenir un moyen d’essais simple pour faire ces essais, on introduit dans le chapitre suivant notre machine d’essai de fatigue par flexion plane en détaillant la procédure de conception de la machine.

Questions Fréquemment Posées

Qu’est-ce qu’un essai de fatigue en flexion ?

C’est un essai statistique dans la mesure où des éprouvettes identiques, sous les mêmes conditions d’essai, donnent des résultats différents.

Quels sont les types d’éprouvettes utilisées pour les essais de fatigue ?

On peut différencier deux types principaux : les éprouvettes de révolution à section circulaire et les éprouvettes prismatiques à section rectangulaire.

Comment se déroule la propagation d’une fissure de fatigue ?

L’évolution d’une fissure de fatigue peut être divisée en trois phases : amorçage de la fissure, propagation stable et propagation rapide.