Les résultats des essais de fatigue révèlent des insights surprenants sur la dégradation des matériaux sous charges cycliques. Cette étude innovante présente une machine automatisée qui transforme la manière dont nous testons la résistance des matériaux, avec des implications cruciales pour l’ingénierie moderne.

Introduction

Lorsqu’un matériau ou une pièce est soumis à une charge cyclique même si elle est inférieure à la charge limite, ses propriétés mécaniques décroissent avec le temps et la structure cède. C’est le Phénomène de fatigue du matériau au caractère particulièrement insidieux puisque se développant lentement dans le temps, sans modifications macroscopiquement apparentes des pièces et structures et dans des zones souvent inaccessibles mais particulièrement sujettes à cet endommagement de par leur conception.

La première étude en fatigue a été réalisée sur des matériaux métalliques en 1829 par W.A.J. Albert qui était un ingénieur des mines allemand. Cependant, ce domaine a commencé à se développer avec l’augmentation de l’usage des structures en fer particulièrement dans la fabrication des ponts et des chemins fer.

Le premier vrai travail de recherche sur métal a commencé en 1842 à cause d’un accident de chemin de fer à coté de Versailles en France. Cet accident a causé 1500 à 1800 morts à l’époque.

Definitions

La fatigue

La fatigue est l’endommagement local d’une pièce sous l’effet d’efforts variables : forces appliquées, vibrations, rafales de vent etc. Alors que la pièce est conçue pour résister à des efforts donnés, la variation de l’effort, même à des niveaux bien plus faibles que ceux pouvant provoquer sa rupture. 2.

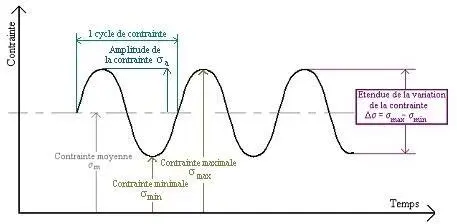

La fatigue est notamment caractérisée par une étendue de variation de contrainte bien inférieure à la résistance à la traction du matériau. On représente le cycle de sollicitation en fatigue par la courbe cyclique suivante :

Figure 1.1 cycle de contrainte de fatigue Les contraintes sont définies par

- L’amplitude de la contrainte atteinte au cours d’un cycle 𝜎𝑎.

- La valeur de la contrainte moyenne 𝜎𝑚.

- La différence entre les contraintes ∆𝜎.

- Le rapport entre la contrainte minimale 𝜎𝑚𝑖𝑛 et la contrainte maximale 𝜎𝑚𝑎𝑥

𝑅 = 𝜎𝑚𝑖𝑛 .

𝜎𝑚𝑎𝑥

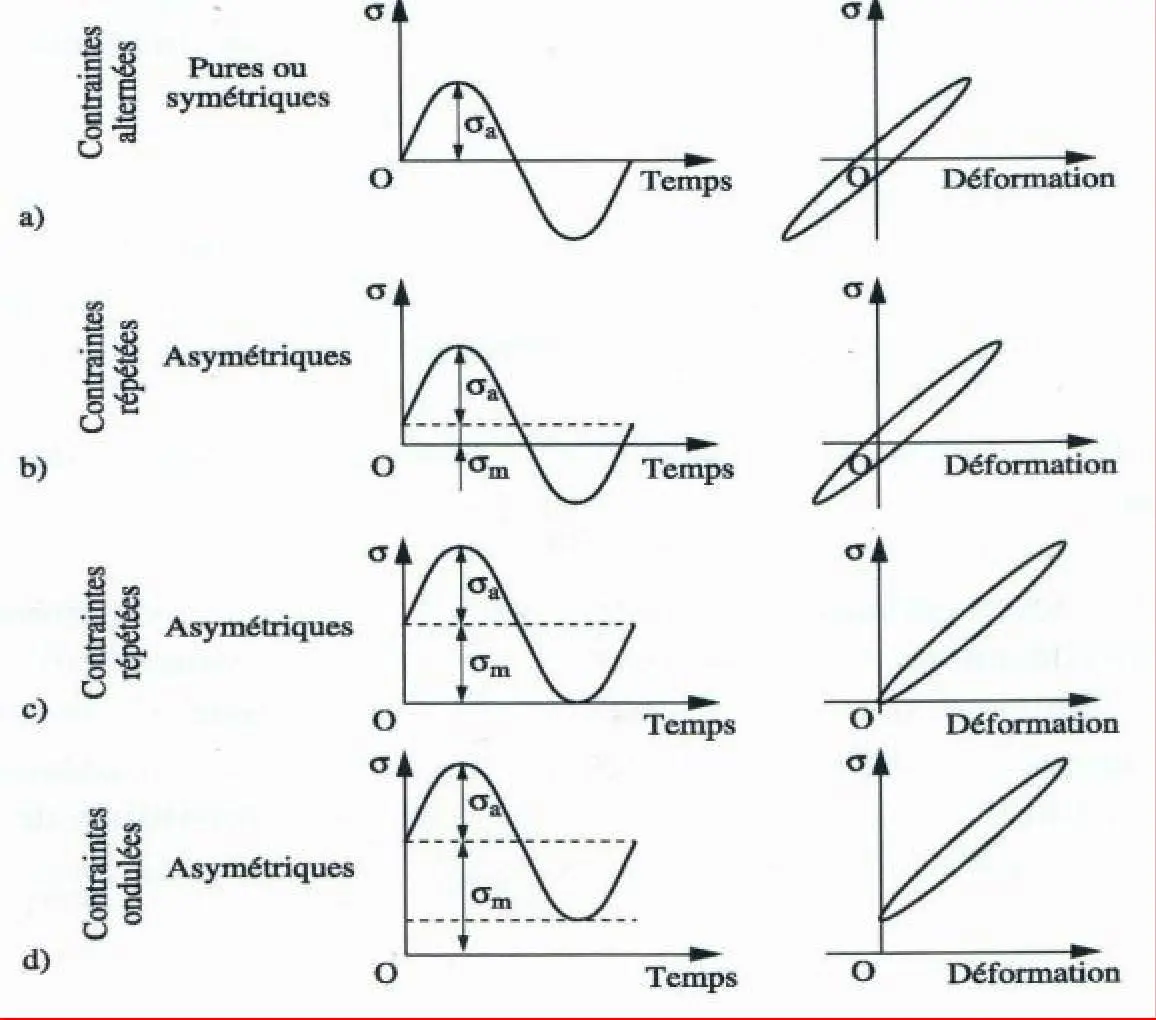

Figure 1.2 Les différentes sollicitations et les tracés σ,ε en fonction du temps

Description de la fatigue d’une pièce métallique

Lorsque l’on exerce une contrainte monotone sur une éprouvette lisse (avec un champ de contrainte quasi uniforme) métallique ductile, au-delà d’une valeur de contrainte appelée « limite d’élasticité » et notée 𝑅𝑒 l’éprouvette commence à se déformer de manière irréversible par déformation plastique.

Lorsque l’on continue à exercer une contrainte supérieure à 𝑅𝑒 sur l’éprouvette, cette déformation plastique génère un endommagement puis une rupture, la contrainte provoquant l’endommagement étant appelée « résistance à la traction » et notée 𝑅𝑚 et cette dernier est supérieure à 𝑅𝑒.

Lorsque l’on conçoit une pièce, on la dimensionne pour que la contrainte ne dépasse jamais 𝑅𝑒, ce qui provoquerait une déformation irréversible de la pièce et donc perturberait le fonctionnement du système. Donc a fortiori pour que la contrainte ne dépasse jamais𝑅𝑚.

Or, dans le cas d’un chargement cyclique, on observe une rupture après plusieurs cycles, pour des valeurs de contrainte inférieures à 𝑅𝑒.

Certains matériaux présentent une limite d’endurance, inférieure à 𝑅𝑒,si la contrainte est inférieure à cette limite d’endurance, on n’observe jamais la rupture. Certains matériaux n’ont pas de limite d’endurance, et la rupture survient toujours au bout d’un nombre plus ou moins long de cycles même pour de faibles valeurs de contrainte c’est notamment le cas des alliages d’aluminium 2.

L’endommagement des matériaux

Définition

L’endommagement est l’apparition dans un matériau de dommages causés par l’usure ou une attaque physique ou chimique. Il conduit à une dégradation de ses capacités physiques pouvant conduire à la rupture.

Dommage associé à une défaillance

À mesure que les événements physiques se succèdent, la capacité d’un système physique à les supporter diminue et le dommage subi augmente. Le dommage, ou le niveau d’endommagement, est un nombre qui caractérise le degré d’avancement de la dégradation qui précède une défaillance.

Historiquement cette notion a été introduite lors de l’étude de la fatigue des matériaux. Les défaillances sont dans ce cas des ruptures (traction, torsion, flexion, etc.).

Les principes de Miner qui seront exposés permettent de mesurer et d’additionner les dommages. Un système complexe a en général de nombreuses défaillances envisageables. L’endommagement d’un système doit donc être caractérisé par plusieurs dommages, plusieurs nombres, un pour chaque défaillance considérée.

________________________

2 Définition donnée par l’article 62 de la loi sur les nouvelles régulations économiques (NRE) du 15 mai 2001. ↑

Questions Fréquemment Posées

Qu’est-ce que la fatigue des matériaux?

La fatigue est l’endommagement local d’une pièce sous l’effet d’efforts variables : forces appliquées, vibrations, rafales de vent, etc.

Comment se manifeste la rupture par fatigue?

On observe une rupture après plusieurs cycles, pour des valeurs de contrainte inférieures à la limite d’élasticité du matériau.

Quelle est la différence entre la limite d’élasticité et la résistance à la traction?

La limite d’élasticité est la contrainte au-delà de laquelle une déformation irréversible se produit, tandis que la résistance à la traction est la contrainte qui provoque l’endommagement et est supérieure à la limite d’élasticité.