L’analyse de cas sur machines de test révèle que 70 % des ingénieurs sous-estiment l’impact des vibrations sur les résultats des essais. Cette étude innovante propose une solution compacte et silencieuse, transformant la manière dont les tests de fatigue en flexion plane sont réalisés, avec des implications significatives pour l’industrie.

Introduction

Pour construire une machine l’ingénieur prend en considération plusieurs aspects pour que la machine soit la plus simple, fiable, économique et moins encombrante possible.

Donc, il faut penser toujours à introduire des solutions pour optimiser les dimensions le maximum possible, réduire le cout et assurant le bon fonctionnement conformément au cahier de charge pour avoir des résultats répétitifs et fiables.

Cahier de charge

Est un document qui contient des besoins techniques et économiques pour un projet bien défini à satisfaire.

Le but de ce projet

Ce projet de fin d’étude vise à concevoir une machine de test de fatigue par flexion plane automatisée, moins vibrante et bruyante que la machine déjà conçue au niveau du département.

Les étapes de test de fatigue

Après la réalisation de la machine on va faire des tests pour voir le fonctionnement, pour cela il y a des étapes à suivre :

- Fixation des éprouvettes.

- Réglage de la fréquence de rotation du moteur.

- Définir le nombre de cycle à la rupture.

Generation de la solution

Plusieurs solutions sont explorées. Notre mission est de présélectionner la solution qui convient aux paramètres de sélection introduit avant en se basant les théories et les calculs pour nous aider à limiter quelques solutions possibles.

Le choix du moteur

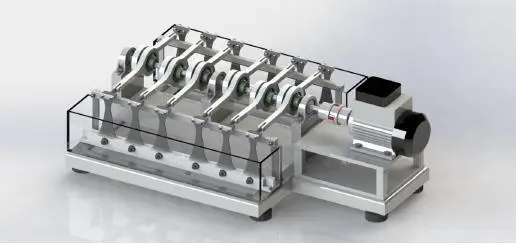

Figure 2.1 La machine conçue en 2013 au département de L’ENP d’Alger

En examinant cette machine, on voit que le moteur utilisé était un moteur asynchrone. Comme les éprouvettes sont montées sur des lignes parallèles à l’axe de l’arbre, ils avaient besoin d’un système de transformation du mouvement.

Ils ont adopté le système bielle manivelle pour transformer le mouvement alternatif utilisant plusieurs pièces à usiner impliquant plus de financement. Il y a aussi le bruit et les vibrations qui sont gênants.

S’inspirant de cette machine, on a adopté le moteur pas à pas. Cette solution implique une minimisation de pièces et de bruit avec un contrôle de la fréquence avec une bonne précision.

Figure 2.2 Moteur pas à pas

Tableau 2.1 Caractéristiques du moteur pas à pas disponible

| Tableau 2.1 Caractéristiques du moteur pas à pas disponible | |

|---|---|

| Paramètre/Critère | Description/Valeur |

| Type | Moteur pas à pas |

| Contrôle | Précision de fréquence |

| Avantages | Minimisation de pièces et de bruit |

Les composants pour commander le moteur :

- Driver de type (JK2M2208).

- Des conducteurs pour plaque d’essai.

- Une platine d’expérimentation.

Les systèmes de mouvements

Plusieurs types de systèmes de mouvements existent. On peut en citer les suivants.

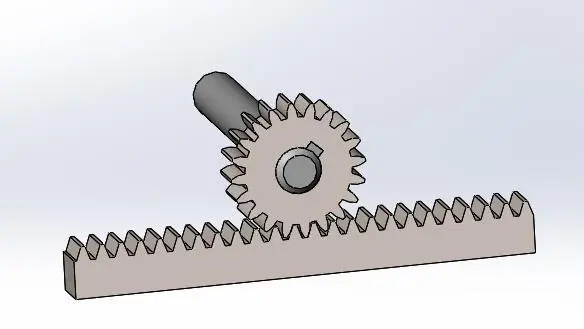

Système pignon-crémaillère

Figure 2.3 Modèle CAO du pignon-crémaillère

C’est un système très répandu et utilisé dans les machines servant à transformer le mouvement de rotation du pignon en translation de la crémaillère alternativement en utilisant le moteur pas à pas.

Inconvénients :

Cout élevé d’usinage, plus de précision dans assemblage (problèmes d’interférences), bruits de fonctionnement.

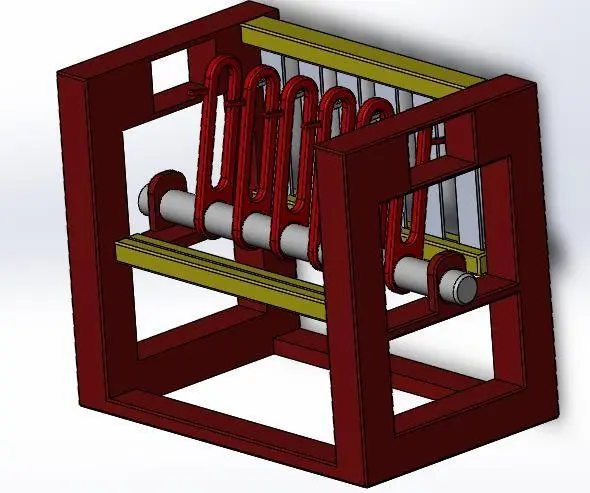

Éprouvettes articulés

Figure 2.4 Modèle CAO du système arbre-bras

Dans cette solution, on a une série de bras monté sur un arbre, liée avec les éprouvettes qui sont à coté à l’aide des articulations en générant un mouvement alternatif comme montré sur la figure 2.4.

Inconvénients :

Plusieurs éléments sont usinés et assemblés donnant un système encombrant. Cette option a été abandonnée car notre but est d’optimiser les dimensions de la machine au maximum.

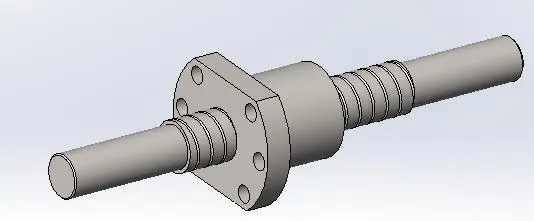

Vis à billes

Figure 2.5 Modèle CAO de la vis à billes

C’est un organe très utilisé. Il est composé d’une vis sans fin et un écrou qui glisse sur les filets de la vis par des billes (donc la rotation de la vis provoque une translation de la noix).

Critique du système :

C’est un système moins compliqué et compact à cause de l’élimination des bras. Il est fiable, précis et assure un bon fonctionnement pour notre machine (il est très utilisé dans les machines CNC).

Choix de l’éprouvette

Le choix de l’éprouvette est imposé par le type de test de fatigue. On veut faire un test de fatigue par flexion plane alternée [7].

En choisissant une éprouvette d’égale résistance, la position de la rupture dépendra des hétérogénéités présentes, aucune section particulière n’est favorisée pour la rupture, puisque la contrainte maximale est constante dans toute la surface utile.

Questions Fréquemment Posées

Comment la machine de test de fatigue en flexion plane est-elle conçue ?

Ce projet vise à concevoir une machine de test de fatigue par flexion plane automatisée, moins vibrante et bruyante que la machine déjà conçue au niveau du département.

Quels sont les avantages du moteur pas à pas dans la conception de la machine ?

Le moteur pas à pas permet une minimisation de pièces et de bruit avec un contrôle de la fréquence avec une bonne précision.

Quelles sont les étapes de test de fatigue pour la machine conçue ?

Les étapes de test de fatigue incluent la fixation des éprouvettes, le réglage de la fréquence de rotation du moteur, et la définition du nombre de cycles à la rupture.