Etude de transfert de chaleur dans un piston moteur

II.3.Etude de transfert de chaleur dans un piston moteur : (Exemple d’un article scientifique)

En 7 juillet 2016, un article scientifique qui aborde une analyse du transfert de chaleur dans un piston d’un moteur à combustion interne à l’aide de Comsol Multiphysics: une étude de cas de trois cycles, a été publiée dans : « International Journal of Scientific & Engineering Research ».

L’analyse portait essentiellement sur l’état transitoire de la convection forcée et du transfert de chaleur par conduction. Comme condition initiale, les distributions de température ont été considérées le long du piston dans une plage de 523K – 673K.

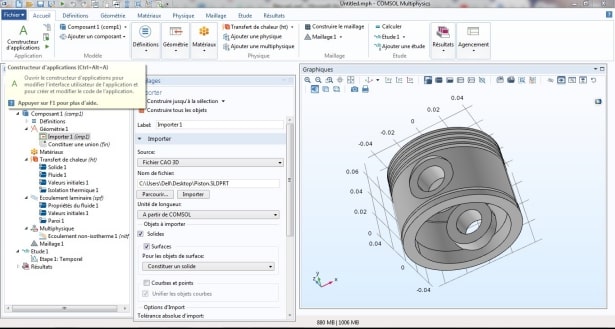

Dans cette analyse, la géométrie du modèle du piston a été réalisée avec le logiciel AutoCAD software, laquelle été importé sur le logiciel COMSOL Multiphysics en utilisant Autodesk INVENTOR.

Le problème étudié était les problèmes de transfert de chaleur en 3D, transitoire et dépendant du temps avec flux laminaire.

La chaleur est transférée par conduction à travers la paroi du cylindre dans le piston, où il y a un mélange air-carburant et libéré par convection à la paroi du cylindrer, conduit à travers la paroi et rayonne sur l’arrondi. On suppose que le débit est laminaire, transitoire et incompressible.

Les matériaux utilisées étés : L’alliage d’aluminium 6061, l’essence et l’air ont été sélectionnés sur le navigateur de matériaux et les valeurs des paramètres sélectionnés ont été fournies sur le contenu du matériau.

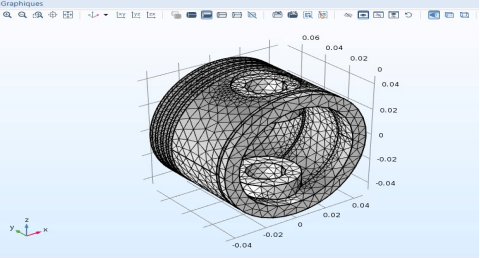

Le maillage choisi était Tétraédrique libre. Le maillage terminé se compose de 86225 éléments et le nombre de degrés de liberté résolus était de 18553 en 367 s

Dans la fenêtre « Model Builder », une étude dépendante du temps a été choisie dans une plage de «0, 0,1, 10», dans le champ d’édition, avant que tous les tracés de température (ht) ne soient mis à jour à un solveur discret temporel. L’étude a ensuite été calculée pour le post-traitement et la visualisation.

II.3.1.Les résultats obtenus

En mode post-traitement, différents types de tracés ont été obtenus à partir d’ensembles de paramètres sélectionnés, qui on aider à obtenir les résultats suivants :

A 0s :

Le piston reste chaud à 562,15K en 0 seconde. Le transfert de chaleur n’a pas encore eu lieu à ce moment. [14]

Apres 1.28 minutes :

Le piston est dans mélange air-carburant. Pendant ce temps, la température du piston est passée de 562,97K à 562,98K. Cependant, l’augmentation n’est pas significative car le transfert de chaleur n’a pas encore eu lieu à 1,28 minute. A ce moment, le pourcentage de carburant dans le mélange est plus comparé à celui de l’air. [14]

Apres 1.7 minutes:

Le piston reçoit plus d’admission d’air dans le mélange. Ainsi, la température du piston est passée de 562,87K à 562,9K. Plus d’air est admis alors que le piston est toujours au point mort bas (PMB) à 1,7 minute. Ainsi, la distribution de température commence à ce moment. [14]

Apres 4.22 minutes:

Le piston est au point mort haut (PMH). À ce stade, le mélange air chaud-carburant est enflammé par la bougie d’allumage. C’est le terme «coup de force». Ainsi, le piston est chauffé au rouge et cela indique que la température du piston est passée de 562,9K à 569,89K. Ceci est corroboré par le gradient de température à 4,22 minutes [14]

Apres 11.35 minutes:

Le piston retourne au PMB, ce qui lui donne de la place pour que le transfert de chaleur ait lieu en 11,35 minutes. On a découvert que la température est passée de 557,81K à 554,63K ce qui montre qu’il y a encore des traces de chaleur à la puissance inférieure du piston.

Ceci indique que le piston n’a pas été complètement transféré. 0,03 K de température n’a pas encore été transféré. [14

Apres 11.36 minutes:

Le piston est complètement revenu au BDC, ce qui a laissé de la place pour que la chaleur soit transférée complètement en 11,36 minutes. On a découvert que la température est passée de 557,81K à 554,63K ce qui montre qu’il n’y a aucune trace de chaleur à la puissance inférieure du piston [14]

II.3.2.Définitions

Transfert de chaleur avec flux laminaire sur COMSOL Multiphysics

L’interface multi physique de transfert de chaleur conjugué, flux laminaire est utilisée pour simuler le couplage entre le transfert de chaleur et l’écoulement de fluide. Il combine le transfert de chaleur dans les solides et les interfaces à flux laminaire.

Le couplage multiphysique non isotherme flux est automatiquement ajouté. Il couple les interfaces de transfert de chaleur et de débit et fournit des options pour inclure le chauffage par flux dans le modèle. Les propriétés du fluide peuvent dépendre de la température.

Les modèles peuvent également inclure le transfert de chaleur dans les solides ainsi que le rayonnement de surface à surface et le rayonnement dans les milieux participants, avec le module de transfert de chaleur. L’interface physique prend en charge de faibles nombres de Mach (généralement inférieurs à 0,3), ainsi que des fluides non newtoniens.

Sur les interfaces physiques constituantes :

L’interface de flux laminaire résout la conservation de l’énergie, de la masse et de la quantité de mouvement dans les fluides. Un modèle Fluid est actif par défaut sur toute la sélection d’interface. La sélection de domaine d’interface de flux peut être modifiée si le modèle contient des domaines solides. [13]

L’interface Transfert de chaleur dans les solides fournit des fonctionnalités de modélisation du transfert de chaleur par conduction, convection et rayonnement.

Un modèle de transfert de chaleur dans les fluides est automatiquement ajouté. Sa sélection doit être modifiée pour correspondre à la sélection de domaine utilisée pour l’interface de flux. Un modèle Transfert de chaleur dans les solides est actif par défaut sur les domaines non fluides. [13]

- L’étude dépendante de temps :

L’étude dépendante de temps est utilisée lorsque les variables de champ changent avec le temps. Dans le transfert de chaleur, il est utilisé pour calculer les changements de température au fil du temps. [15]

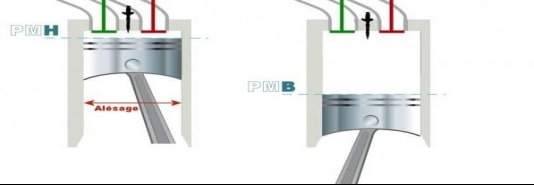

- Point mort haut et point mort bas du piston

Le piston se trouve au point mort haut (PMH) lorsqu’il atteint le point haut de sa course dans le cylindre. A ce moment, le volume de la chambre de combustion est au minimum, et la compression est maximale.

A l’inverse, le piston se trouve au point mort bas (PMB) lorsqu’il atteint le point basde sa course. A cet instant, le volume de la chambre de combustion est au maximum.

Un capteur s’occupe de relever la position en continu. Lorsqu’il dysfonctionne, cela peut provoquer des coupures moteur inopinées, despertes de puissance et desdémarrages chaotiques.

Figure II.1 Point mort haut et point mort bas du piston

II.4.Exemple d’une étude des déformations d’un piston par simulation :

En juillet 2020, un article scientifique qui aborde Analyse thermique et statique d’un piston de moteur à combustion interne à l’aide de « Comsol Multiphysics». L’étude est réalisée par Raghuveer Chandra et Amandeepsingh Siddhu.

Le but de cette étude était l’analyse du transfert de chaleur dans le piston et la détermination du meilleur matériel pour la fabrication des pistons des moteurs à combustion interne.

La pression maximale dans la chambre de combustion peut atteindre 7MPa et température maximale du piston la surface peut dépasser 900 ° C.

Dans ce qui se suit on va aborder les résultats qui ils ont obtenus concernant le choix du meilleur matériel. La réalisation du model du piston été faite par le logiciel AutoCad.

Les matériaux étudies été : Aluminium 7075,Aluminium 6061,Fonte grise A48, alliage titanique de haute résistance de la catégorie 40.

La méthode d’analyse par éléments finis été utilisée pour effectuer l’analyse sur le piston lorsqu’il est soumis à des charges thermiques et mécaniques. Pour effectuer l’analyse de piston et le logiciel d’analyse Fusion 360 est utilisé.

II.4.1.Résultats obtenus

On présente les résultats de la détermination du facteur de sécurité et le déplacement (déformation du piston) :

| Le matériel | Aluminium 7075 | Aluminium 6061 | Fonte grise A48 | alliage titanique 40 |

| Facteur de sécurité (Min/Max) | 1.9172/15 | 1.74/ 15 | 1.793/ 15 | 5.609/15 |

| Déplacement (Min/Max) | 0.004987 mm/ 0.05934 mm | 0.00519 mm /0.06175 mm | 0.0027 mm /0.03384 mm | 0.003173 mm/ 0.03746 mm |

Tableau II.1 Résultats obtenus [15]

II.4.2.La conclusion du travail

Après avoir effectué une analyse sur les 4 différents matériaux à savoir aluminium 7075, aluminium 6061, fer à chats gris A48 grade 40 et titane sous deux charges différentes conditions (charges mécaniques, charges thermiques) nous pouvons conclure que le titane subit la moindre déformation, a facteurs de sécurité les plus élevés et peut dissiper une plus grande quantité de chaleur que par rapport aux autres matériaux utilisés.

Donc, par ceci :Le titane peut être utilisé pour les moteurs hautes performances. Les deux alliages d’aluminium peuvent être utilisés pour les pistons à moteurs basse vitesse. [15]

II.5. Réalisation d’une étude de transfert de chaleur en régime stationnaire :

Dans ce cas : Le problème étudié était les problèmes de transfert de chaleur en 3D en régime stationnaire. Le matériel choisi été L’Alliage Aluminium (6061).

| Tableau II.2 Contenu matériel de d’alliage d’aluminium 6061 | ||||

| Propriété | nom | Valeur | Unité | Groupe de propriétés |

| Dl | dL | 5 | De base | |

| CTE | CTE | 2430 | De base | |

| Densité | Rho | 2700 | Kg/m^3 | De base |

| Conductivité thermique | K | 167 | W/ (m.K) | De base |

| Mu | Mu | 0.00000296 | De base | |

| Conductivité électrique | σ | 45 | S/m | De base |

| Coefficient de dilatation thermique | alpha | 0.0234 | 1/K | De base |

| Résistivité | Res | 0.0000000399 | Ω*m | De base |

| Capacité thermique à pression constante | Cp | 936 | De base | |

| Kappa | Kappa | 1 | De base | |

| Ratio de chaleurs spécifiques | gamma | 1.4 | 1 | De base |

L’étude stationnaire : est utilisée lorsque les variables de terrain ne changent pas avec le temps. En transfert de chaleur, il est utilisé pour calculer le champ de température à l’équilibre thermique.

En mécanique des solides, il est utilisé pour calculer les déformations, les contraintes et les déformations à l’équilibre statique. Dans l’écoulement de fluide, il est utilisé pour calculer des champs de débit et de pression stables.

Comme condition initiale, les distributions de température ont été considérées le long du piston dans une plage de 523K – 673K.

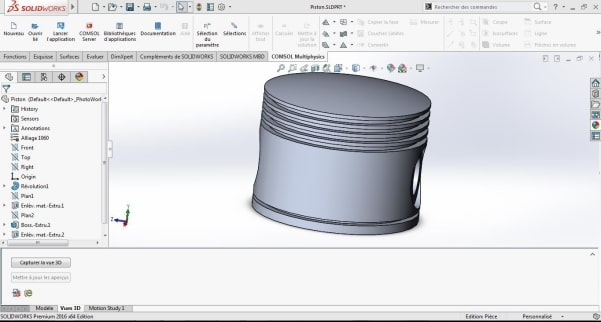

II.5.1 Réalisation du model de piston avec SolidWorks

Figure II.2 Le modèle du piston réalise avec SOLIDWORKS

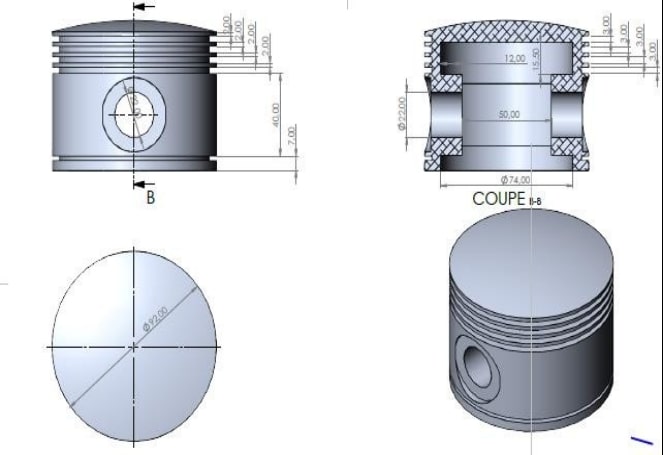

Figure II.3 Les dimensions du piston réalisé

II.5.2 Importation du modèle du piston sur COMSOL Muliphysics

Figure II.4 Le modèle du piston réalise avec SOLIDWORKS

II.5.3 Maillage

Le maillage choisi était Tétraédrique libre. Le maillage terminé se compose de 86225 éléments et le nombre de degrés de liberté résolus était de 18553 en 367 s.

Figure II.5 Maillage du piston

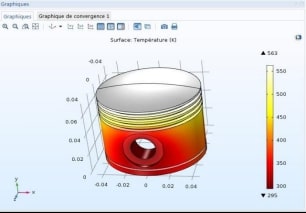

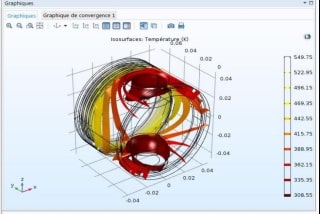

II.5.4 Résultats obtenus

Figure II.4 La température dans la surface|| Figure II.7 Les isothermes sur la surface du piston

II.5.5. Discussions des résultats

Le haut du piston est directement exposé à la combustion dans le cylindre du moteur. Cependant, la combustion ne se fait pas uniformément & travers le dessus du piston.

Il y a des variations de température le long du radial et de la direction circonférentielle de la surface supérieure du piston. Cela est dû à la manière dont le carburant et l’air sont introduits dans le cylindre pour un moteur.

Lorsque l’air est comprimé, du carburant est pulvérisé dans le cylindre via l’injecteur de carburant. Certaines parties du sommet du piston sont donc plus directement exposées à la combustion.

Comme la combustion commence, les zones vers lesquelles se propage la combustion auront une température plus élevée que le reste du piston.

Conclusion

La détermination du transfert de chaleur dans le piston et le choix du matériau du piston qui un facteur prépondérant dans les étapes de conception des moteurs à combustion interne, en raison des contraintes liées aux performances et à la fiabilité, il nous faut une méthode fiables pour obtenir des résultats sur et réalisable .

Dans ce mémoire on présenté quelques exemples pour réaliser cette étude et aussi les résultats obtenus peuvent être validés à l’aide d’autres progiciels disponibles tels que ANSYS, ABAQUS, NASTRAN, MATLAB, J-ANALYZER utilisés pour simuler le transfert de chaleur sur le piston d’un moteur IC.