L’étude de cas sur la lixiviation révèle que la granulométrie influence significativement la cinétique d’extraction du cuivre, atteignant jusqu’à 24,8796 g/L en seulement 120 minutes. Ces résultats, au-delà des attentes, redéfinissent notre compréhension des procédés de lixiviation en milieu acide.

Partie II : Partie expérimentale

CHAPITRE III : MATERIEL ET METHODES

INTRODUCTION

Ce chapitre présente, le matériel et les méthodes utilisés lors de nos essais de lixiviation.

III-1. MATERIEL ET APPAREILS

III-1-1. Matériel

Lors de notre travail, nous avons utilisé le matériel ci-dessous :

- Un bécher de 1000 ml ;

- Un verre à pied de 1000 ml ;

- Des seringues de 10 ml ;

- Deux bassins ;

- Une série des tamis ;

- Des bouteilles en plastiques ;

- Un barreau aimanté ;

- Une fiole gaugée ;

- Un entonnoir ;

- Papier filtre ;

- Une burette ;

- Une brosse.

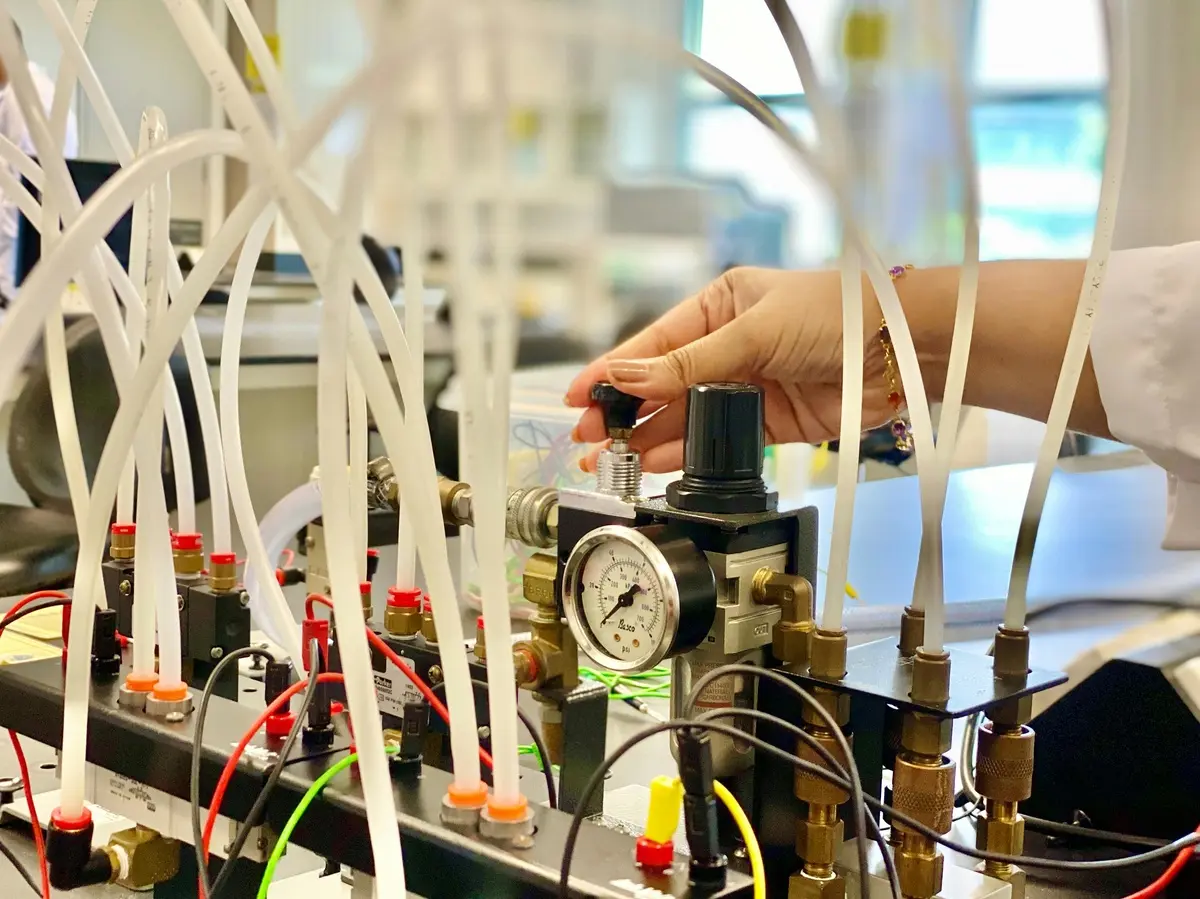

III-1-2. Appareils

Les appareils que nous avons utilisés sont les suivants :

- Un agitateur magnétique ;

- Un pH-mètre de marque HANNA;

- Un broyeur à boulet ;

- Une balance électronique ;

- Un chronomètre ;

- Un filtre à vide.

III-2. ECHANTILLONNAGE

III-2-1. Origine de l’échantillon

L’échantillon du minerai sur lequel nous avons effectué nos essais provient du gisement de KIBOLWE exploité par la SEMHKAT.

Nous l’avons reçu sous forme d’un lot provenant de leur concasseur que nous avons homogénéisé pour la suite du travail.

III-2-2. Caractérisation de l’échantillon

Avant de passer aux essais de lixiviation, la caractérisation du minerai est très importante car elle permet d’établir le type de traitement qui conviendrait pour celui-ci.

La caractérisation implique nécessairement des analyses : chimique, minéralogique, granulométrique, granulochimique…

III-2-2-1. Caractérisation chimique

Cette caractérisation consiste en une détermination quantitative et qualitative des éléments qui constituent l’échantillon à analyser, elle est réalisée à l’aide d’un spectromètre d’absorption atomique.

III-2-2-2. Caractérisation minéralogique de l’échantillon

L’analyse minéralogique est faite dans le but d’identifier les minéraux constitutifs de l’échantillon du minerai à traiter, elle est faite au microscope optique.

III-2-2-3. Caractérisation granulométrique

Cette analyse consiste à déterminer la répartition granulométrique de l’échantillon préalablement broyé c’est-à-dire la manière dont les particules se répartissent du point de vue de leur taille.

III-2-2-4. Procédure expérimentale :

Cette analyse s’est réalisée comme suit :

- peser 2500 g de l’échantillon ;

- tamiser l’échantillon à l’aide d’une série des tamis (1700, 1400, 1000, 850, 600, 300, 250, 150 et 125, µm) ;

- peser les refus de chaque tamis ;

- peser les passants de chaque tamis ;

- calculer le pourcentage des refus et des passants ;

- tracer la courbe de répartition granulométrique.

III-2-2-5. Analyse granulochimique

Cette analyse nous renseigne sur la teneur et la répartition des éléments constitutifs du minerai dans différentes tranches granulométriques.

III-2-2-6.Etude de broyabilité

Cette étude a pour but de déterminer le temps de broyage nécessaire qui correspond à tel pourcentage de passant ou de refus par rapport à un tamis de référence.

III-2-2-7. Mode opératoire

- peser 300 g du minerai :

- broyer les 300 g à des temps différents ;

- tamiser les 300 g ;

- peser les refus et les passants des 300 g ;

- calculer le pourcentage des refus et des passants ;

- tracer la courbe de broyabilité et déterminer le temps de broyage nécessaire qui correspond à tel pourcentage de passant ou de refus.

III-3. ESSAIS DE LIXIVIATION

Le but est de déterminer l’influence qu’a la granulométrie sur cinétique de lixiviation du minerai de KIBOLWE, dans le but de déterminer la granulométrie donnant une meilleure cinétique de lixiviation et par conséquent un bon rendement de lixiviation.

Nous n’avons varié que la granulométrie et les autres paramètres sont restés constants,

Nous avons donc utilisé une granulométrie qui offre 65% de passant et 35% de refus, 70% de passant et 30% de refus, 75% de passant et 25% de refus, 80% de passant et 20% de refus sur un tamis de 75µm.

Et les paramètres qui ont été fixé sont : le temps de séjours à 2heures, l’acide sulfurique à 98%, la densité de la pulpe de 1200, la température (à la température ambiante).

Afin d’évaluer la cinétique de lixiviation nous avons effectué des prélèvements après chaque 30 minute dès le lancement d’un essai.

III-3-1. Préparation de la pulpe

III-3-1-1. Calcul de la pulpe pour une densité de 1200

Pour pouvoir connaitre la proportion en solide et en volume d’eau qui constituerons notre pulpe de densité nous avons utilisés la relation suivante :

(%)s= 𝑑𝑠 × (𝑑𝑝−𝑑𝑙) × 100 (III-1)

𝑑𝑝 𝑑𝑠−𝑑𝑙

Ms= (%)𝑠× 𝑀𝑝

100

(III-2)

Ml= 𝑀𝑝 − 𝑀𝑠 (III-3)

Avec :

ds: densité de solide ; dp : densité de la pulpe ; dl : densité de l’eau ;

Ms : masse du solide à peser en grammes ; Mp: masse de la pulpe grammes ;

Ml : masse de l’eau grammes ; (%)s : pourcentage solide.

III-3-2. Mode opératoire pour la lixiviation

Pour conduire nos essais de lixiviation, nous avons appliqué le mode opératoire ci-dessous :

- peser la masse requise du minerai ;

- prélever la quantité d’eau requise à l’aide d’un verre à pied de 1000ml

- placer l’eau dans un bécher de 2000ml ;

- placer le bécher sur l’agitateur magnétique au-dessus duquel est montée la burette sur un statif et mettre un barreau aimanté dans le bécher ;

- mettre de l’acide sulfurique à une concentration indiquée dans la burette ;

- plonger l’électrode du pH-mètre dans l’eau ;

- démarrer l’agitateur à la vitesse d’agitation recommandée ;

- ajouter progressivement de l’acide sulfurique contenu dans la burette tout en prenant soins de maintenir le pH de consigne (1.5) et démarrer le chronomètre ;

- Prélever des échantillons après chaque 30 minute pour analyse afin d’évaluer la cinétique ;

- Poursuivre durant la durée prévue ;

- Arrêter et filtrer sous vide dans l’immédiat ;

- Mesurer le volume du filtrat ;

- Sécher le gâteau à l’étuve ;

- Evaluer la cinétique de lixiviation ;

- Calculer le rendement de lixiviation en fonction du temps pour chaque granulométrie ;

- Représenter graphiquement la cinétique et le rendement pour chaque granulométrie.

III-4. CALCUL DES CARACTERISTIQUES HYDROMETALLURGIQUES

Calcul du rendement de lixiviation

Le rendement de solubilisation d’un métal peut être calculé par une des expressions mathématiques ci-après :

𝜂 = 𝑃𝑚 .𝐶𝑚−𝑃𝑟.𝐶𝑟 . 100 (III-4)

𝑃𝑚.𝐶𝑚

𝜂 = 𝐶f.𝑉f

𝑃𝑚.𝐶𝑚

. 100 (III-5)

𝜂 = 𝐶𝑓.𝑉𝑓

𝑃𝑟.𝐶𝑟+𝐶𝑓.𝑉𝑓

. 100 (III-6)

𝜂 = 𝐶𝑚−𝐶𝑟 . 100 (III-7)

𝐶𝑚

Où : 𝜂 : Rendement de solubilisation d’un métal ; Pm : poids en gramme du minerai à lixivier ; Pr : Poids en gramme du résidu de lixiviation ;

Cm : Teneur du métal dans le minerai à lixivier exprimé en [%] ; Cr : Teneur du métal dans le résidu de lixiviation exprimé en [%] ;

Cf : concentration en ions du métal exprimée en gramme par litre de filtrat ; Vf : Volume du filtrat.

La solubilisation

La solubilisation est la quantité du métal (en kilogramme) mise en solution pour une tonne de minerai alimenté.

Elle est exprimée par la relation (III-8).

(P1∗T1 𝑃2∗𝑇2

Sol=

100 )−( 100 ) ∗ 1000 en [Kg/t ] (III-8)

𝑃1 s

Où :

Sol : est la solubilisation en [Kg/tonne de minerai] P1 : est le poids du matériau sec à lixivier (g) ; P2 : est le poids du résidu de lixiviation sec (g) ;

T1 : est la teneur de l’élément dans le matériau à lixivier (%) ;

T2 : est la teneur de l’élément dans le résidu de la lixiviation (%).

Calcul expérimental de la vitesse de mise en solution

De manière expérimentale nous avons évalué la vitesse de la mise en solution en faisant le quotient de la variation des concentrations entre deux temps donnés lors des essais sur la différence de ces temps.

𝒗 = ∆𝑪En [𝒈/𝒔𝒆𝒄 𝒙 𝒍 𝑜𝑢 𝑒𝑛 𝒈/𝒎𝒊𝒏 𝒙 𝒍 ] (III-9)

∆𝒕

Où :

- 𝑣 est la vitesse de mise en solution ;

- ∆𝐶 est la variation de la concentration en [g/l] ;

- ∆𝑡 est la variation du temps en [s] ou en [minutes] selon qu’on veut exprimer la vitesse en g.sec-1.l-1 ou en g.min-1 .l-1.

Questions Fréquemment Posées

Quelle est l’influence de la granulométrie sur la lixiviation du cuivre?

L’influence de la granulométrie sur la cinétique de lixiviation du minerai de KIBOLWE est déterminée par l’utilisation de différentes granulométries, où les essais montrent que des granulométries variées affectent le rendement de lixiviation.

Quels appareils sont utilisés pour les essais de lixiviation?

Les appareils utilisés pour les essais de lixiviation comprennent un agitateur magnétique, un pH-mètre, un broyeur à boulet, une balance électronique, un chronomètre et un filtre à vide.

Quel est le rendement de lixiviation obtenu dans l’étude?

Les meilleurs résultats montrent une extraction de 24,8796 g/L de cuivre en 120 minutes avec un rendement de lixiviation de 82,64%.