La simulation des matériaux composites est essentielle pour valider les résultats expérimentaux des composites Epoxy/Tissu de carbone utilisés en aéronautique. Cet article analyse leurs propriétés mécaniques et physiques via des essais et des simulations réalisées avec le logiciel Abaqus.

Validation des résultats expérimentaux par simulation

L’analyse est faite par un modèle de simulation avec un outil de recherche nommé Abaqus qui aide à : la modélisation, la simulation des différents phénomènes physiques (mécanique, transfert thermique, MDF …) et l’exploitation de leurs résultats.

Le composite choisi pour la simulation est le composite Epoxy/Tissu de carbone car le tissu a une architecture plus simple que celle du verre. Dans cette partie de simulation on va expliquer les déférentes étapes de modélisation et simulation pour l’analyse mécanique (essai de traction) et présenter les résultats trouvés.

Définition

L’Abaqus est une suite de puissants programmes de simulation d’ingénierie, basées sur la méthode des éléments finis, qui peuvent résoudre des problèmes allant d’analyses linéaires relativement simples aux simulations non linéaires les plus difficiles. Abaqus contient une vaste bibliothèque d’éléments qui peuvent modéliser pratiquement n’importe quelle géométrie.

Il dispose d’une liste tout aussi étendue de modèles de matériaux qui permettent de simuler le comportement de la plupart des matériaux d’ingénierie les plus courants, y compris les métaux, le caoutchouc, les polymères, les composites, le béton armé, ainsi que les matériaux géotechniques tels que les sols et les roches.

Conçu comme un outil de simulation, Abaqus peut être utilisé pour étudier plus que les problèmes structurels (contraintes/déplacements). Il peut simuler des problèmes dans des domaines aussi divers que le transfert de chaleur, la diffusion de masse, la gestion thermique des composants électriques etc4. Vous trouvez dans la figure ci-après un aperçu détaillé des composants de l’interface du logiciel ABAQUS et des principaux contrôles.

Figure III.13 : Composants de l’interface du logiciel ABAQUS

Organisation de l’interface ABAQUS/CAE

Modules

ABAQUS/CAE est divisé en unités fonctionnelles appelées modules, chaque module contient les outils qui sont propres à une partie de la tâche de modélisation. La réalisation complète d’un jeu de données s’effectue après un passage successif dans les modules, qui sont par ordre :

Module » PART «

Le module Part permet de créer tous les objets géométriques nécessaires à notre problème, soit en les dessinant dans ABAQUS CAE, soit en les importants d’un logiciel de dessin tiers (SolidWorks par exemple).

Figure III.14 : Module de création de la géométrie

Module « PROPERTY «

Le module Property permet, comme son nom l’indique, de définir toutes les propriétés d’un objet géométrique ou d’une partie de ces objets. (Nombre de couches, densité, E, ).

Figure III.15 : Module d’introduction des paramètres de matériaux

Module « ASSEMBLY «

Ce module permet d’assembler les différents objets géométriques créés dans un même repère de coordonnées global.

Figure III.16 : Module d’assemblage géométrique

Module « STEP «

Ce module permet de définir toutes les étapes et les requêtes pour le post traitement, c’est à dire le moment (temps) à partir duquel une force est appliquée et jusqu’à quand, il est aussi possible de créer des forces ou des conditions limites qui s’activent à des moments donnés.

Figure III.17 : Phase de création des sollicitations

Module » INTERACTION «

Grâce à ce module, il est possible de spécifier toutes les interactions entre les différentes parties et régions du modèle, qu’elles soient mécaniques, thermiques ou autres. Il faut savoir qu’ABAQUS ne prend en compte que les interactions explicitement définies, la proximité géométrique n’étant pas suffisante.

On a choisi un point de référence pour concentrer les forces en lui par l’outil Coupling.

Figure III.18 : Module d’interaction

Module « LOAD «

Le module Load permet de spécifier tous les chargements, conditions limites et champs. Il faut savoir que les chargements et les conditions limites sont dépendants des steps, par exemple une force est appliquée au step 1 mais inactive au step 2.

Dans cette étape on fixe les talons de l’éprouvette, (Encastrer en bas et le déplacement en haut est suivant Y)

Figure III.19 : Phase des conditions limite et chargement

Module « MESH «

Ce module contient tous les outils nécessaires pour générer un maillage par la méthode des éléments finis sur un assemblage.

Figure III.20 : Phase de maillage

Module « JOB «

Une fois que toutes les tâches de définition du modèle ont été réalisées, il faut utiliser le module Job pour analyser ce modèle. ABAQUS va alors réaliser tous les calculs nécessaires et en tirer des résultats.

Figure III.21 : Phase de lancement de simulation

Module » VISUALIZATION «

Ce module permet de visualiser le modèle et les résultats, les courbes de charges, les déformations… etc

Figure III.22 : Phase consultation des résultats

Module « SKETCH «

Ce module permet de créer des formes bidimensionnelles qui ne sont pas associés à un objet. Il peut être utilisé pour des extrusions par exemple (Nous ne l’avons pas utilisé).

Figure III.23 : Module de création bidimensionnelle

Modélisation numérique (MEF)

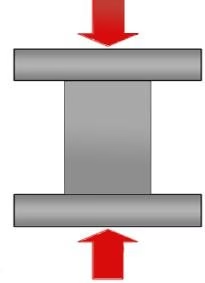

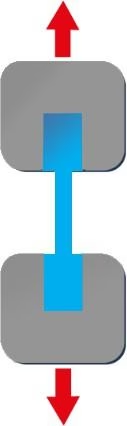

Afin de modéliser numériquement l’essai de traction du matériau étudié, un modèle numérique basé sur la méthode des éléments finis (MEF), a été réalisé à l’aide du logiciel commercial ABAQUS 2019, dans le but de valider les résultats expérimentaux. La géométrie et les conditions aux limites ont été choisies en fonction des conditions expérimentales (ASTM), la partie inférieure du modèle est fixe dans tous les degrés de liberté, tandis que la partie supérieure a une liberté dans la direction des fibres. Comme le montre la Figure III.25, qui indique également le type de maillage et nombre des couches choisie.

La taille de l’élément dans la partie médiane (zone de dommages attendus) est de (1 mm x 1 mm), et le reste de l’échantillon de (2 mm x 2 mm). Le maillage a été créé à l’aide d’une double courbe mince ou épaisse (S4R) à 4 nœuds, affinant jusqu’à 2368 éléments et 2448 nœuds, afin d’obtenir une bonne précision du calcul numérique qui est lié à la qualité du maillage.

Figure III.24 : Dimensions du modèle numérique.

Tableau III.7 : Paramètres géométriques et mécaniques utilisés

| Longueur L [mm] | Largeur b [mm] | Épaisseur h [mm] | Young’s modulus E [GPa] | Density ρ [g/cm3] | Coefficient de Poisson |

|---|---|---|---|---|---|

| 250 | 25 | 2.1 | 51.5 | 1.521 | 0.24 |

(a) (b) (c)

Figure III.25 : Modèle éléments finis

(a) conditions aux limites, (b) maillage utilisé et (c) nombre de couches.

Comparaison entre les résultats expérimentaux et numériques.

Les résultats obtenus par la méthode des éléments finis ont été comparés aux résultats expérimentaux pour valider la précision du modèle numérique comme le montre la figure suivante

Figure III.26 : Comparaison entre les résultats expérimentale et numérique.

Sur la base de cette comparaison, on observe que les graphes ont presque la même pente, ce qu’implique que les valeurs obtenues à partir des tests expérimentales et numériques sont très similaires, avec un faible pourcentage d’erreur.

Après la validation réussie de modèle par simulation, on peut jouer sur les paramètres géométrique et mécaniques qu’on veut changer sans refaire l’expérimentale à chaque fois, en changeant par exemple l’orientation des fibres et le nombre des couches de notre composite et voir leur influence sur les propriétés mécaniques. Cette méthode nous permet de gagner de temps et d’économiser les outils pour les tests expérimentales.

Conclusion

D’après la caractérisation physique et mécanique sur la matrice seule, on déduit sa température de service par la méthode ATD/ATG. Et en faisant l’essai de traction, on trouve que la résistance en traction, et le module d’Young sont très bonnes pour une matière polymère, c’est pour ça la résine époxy est choisie comme matrice associée aux fibres pour être en adéquation avec la règlementation aéronautique internationale.

La légèreté des composites aéronautique est dû à leur faible densité ainsi en conservant leur excellente propriété mécanique à cause de taux de fibres élevés.

On déduit d’après les essais mécaniques sur les éprouvettes, que la résistance des composites à fibres de carbone en traction et à la fatigue est meilleure que celle qui est à fibre de verre, mais vu que le paramètre diélectrique est important dans la sécurité des vols, sachant que l’avion est soumis à des risques causés par les courants électriques, on explique l’utilisation majoritaire sur fuselage et aile d’avion de la fibre de verre comparativement à la fibre de carbone qui sont utilisables dans les parties hautement solliciter dans l’avion.

Les résultats trouvés par ultrason sont proches à celle calculée par essai de traction pour le cas de composite à fibres de verre en comparant la valeur de module de Young par ultrason Eultrason=20.05 GPa avec Etraction=19.16 GPa, ce qui permet d’utiliser cette technique comme un moyen de calculer les paramètres élastiques sans détruire le matériau mais seulement pour les matériaux denses et ce n’est pas le cas pour le composite à fibres de carbone.

Comparant les deux graphes (Simulation/expérimental) on trouve presque la même pente, avec des valeurs très similaires.

Références du chapitre III

- Chapuis, D., V. Aerts, and R. Bonneville, Chapitre 4: Les nouveaux matériaux composites pour l’aéronautique par Vincent Aerts, in Chimie, aéronautique et espace. 2021, EDP Sciences. p. 75-84.

- Basaid, Djamel. Simulation Numérique Du Comportement Macroscopique Des Matériaux Hétérogènes À Matrice Élastique Et Inclusion Élastoplastique Pour L’utilisation En Construction Aéronautique. 2019. Université M’hamed Bougara – Boumerdes, Thèse de Doctorat.

- Belgacem, L., et al., Experimental investigation of notch effect and ply number on mechanical behavior of interply hybrid laminates (glass/carbon/epoxy). Composites Part B: Engineering, 2018. 145: p. 189-196.

- Systèmes, D., ’Getting Started with Abaqus Interactive Edition version 6.8’. Dassault Systèmes Simulia Corp, 2008.

- Aribi, C., Étude comparative du comportement des différents matériaux composites (différentes matrices), 2012, Université de Boumerdès-M’hamed Bougara.

CONCLUSION GENERALE

Ce travail est réalisé au niveau de différentes institutions, à savoir : Air Algérie pour l’élaboration des composites, CRTI, CNERIB et UR-MPE pour le contrôle et pour la caractérisation des matériaux élaborés. L’objectif de base est de clarifier le comportement de ces composites destinés à l’aéronautique d’une part, et de classer les techniques d’analyse et de caractérisations adéquates d’une autre.

Notre étude nous a permis de tirer les conclusions suivantes :

- D’après la caractérisation physique sur la matrice seule, on déduit son domaine de service par la méthode ATD/ATG, ce domaine ne doit pas dépasser la température de transition vitreuse, en plus, cette matrice doit être stable en termes de déformation pour les températures inférieures à Tg.

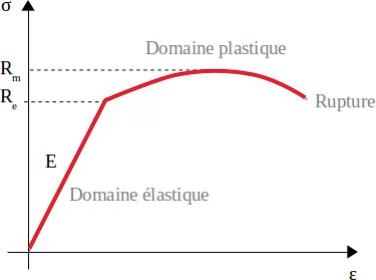

- En faisant l’essai de traction, on trouve que la résistance en traction, et le module d’Young sont très bons pour une matière polymère, le domaine élastique est très important, c’est pour ça que cette résine époxy est choisie comme matrice associée aux fibres pour être en adéquation avec la règlementation aéronautique internationale.

- Les sollicitations mécaniques sont supportées par le renfort, tandis que la matrice époxy assure la forme et la transmission des contraintes vers les renforts.

- Les composites à fibres de verre sont moins performants d’où leurs modules de Young est inférieur à celle que ceux renforcés par des fibres en carbone. Mais sont utilisable dans le fuselage d’avion à cause de leur caractère diélectrique et leur résistance à la déformation.

- Les composites à base de fibre de carbone présentes des résistances mécaniques très élevés, et une endurance dépasse 50% de la contrainte ultime dans le cas des sollicitations par fatigue, par contre les stratifiés à base de fibre de verre sont limité en termes d’endurance. Une prudence obligatoire doit être considérés dans les parties à base de ce renfort dans l’aéronef, le contrôle périodique est obligatoire.

- La légèreté des composites aéronautiques est dûe à leur faible densité ainsi en conservant leurs excellentes propriétés mécaniques, ce qui limite les techniques de caractérisation par ultrason qui est très souvent utilisé dans l’aéronautique, car cette technique est basée essentiellement sur les matériaux les plus denses tel que les métaux.

- La simulation est une technique satisfaisante car elle donne des résultats très proches de la réalité, ce qui permet d’exploiter cette technique pour étudier et formuler les meilleures architectures des structures composites sans aller vers l’élaboration et le tâtonnement, ce qui permet d’être efficace et économique.

Les matériaux composites sont actuellement en cours de développement pratique dans divers domaines, et sont la source de toutes sortes de défis des réalisations high-tech. D’où dans le domaine de l’aéronautique spécialement ou le pourcentage de ce type de matériau dépasse 50% pour les avions de la nouvelle génération.

Résume bien le rôle clé de la physique des matériaux dans l’étude et le développement des matériaux composites. D’un côté nous avons l’aspect virtuel (la simulation par ordinateur), et de l’autre côté l’aspect expérimental.

Perspectives

L’industrie aéronautique est un environnement où la recherche et l’utilisation de nouveaux matériaux jouent un rôle clé. Beaucoup de travail reste à faire pour optimiser leur utilisation, notamment en ce qui concerne l’introduction des nanomatériaux dans la construction aéronautique. Ainsi pour la recherche, il s’agit de continuer à développer des résines pour augmenter la performance des composites destinés aéronautique.

________________________

4 Systèmes, D., ’Getting Started with Abaqus Interactive Edition version 6.8’. Dassault Systèmes Simulia Corp, 2008. ↑