Les matériaux composites en aéronautique, notamment ceux à base de fibres de carbone et de verre, présentent des propriétés mécaniques cruciales. Cette étude analyse leur comportement à travers des essais statiques, de fatigue et des simulations avec Abaqus, offrant des insights sur leur performance structurelle.

CHAPITRE I

Source : URL

Source : URL

I.1. Introduction

Les cinquante dernières années ont vu une avancée significative dans le développement de matériau composite renforcé de fibres artificielles pour applications structurelles, notamment des fibres continues de verre ou de carbone à des fractions volumiques de fibres élevées1.

Spécifiquement dans le domaine d’aéronautique qu’il nécessite un matériau le plus léger possible avec les bonnes propriétés mécaniques pour la structure de fuselage d’avion, d’où l’enjeu des chercheurs est d’introduire des composites d’haute performance qui remplacent les matériaux métalliques dans la confection de la structure d’aéronef2.

Dans ce chapitre on a défini les matériaux composites et l’importance de leur intégration dans l’aéronautique et les exigences pour la confection de structure en fuselage, en passant par décrire les essais mécaniques statique qui nous renseigne sur leurs comportements, et les méthodes de fabrication de ces composites stratifiés.

I.2. Classification des matériaux

Dans le monde entier on trouve différents types de matériaux selon le domaine d’utilisation (industriel ou aussi dans la nature). On peut les distinguer d’après le tableau périodique des éléments (le tableau de Mendeleïev).

Le choix d’un matériau n’est pas simple, il dépend de besoins et des propriétés voulues.

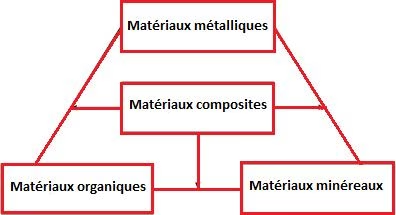

Il existe quatre principales familles des matériaux classées selon la nature des liaisons entre les atomes, qui sont : les métaux (liaisons métalliques), les polymères ou les matériaux organique (liaisons covalentes + van der Waals), les céramiques ou les minéraux (ont des liaisons ioniques) et les composites qui sont une combinaison entre deux de ces trois principales familles (Figure I.1).3

Figure I.1 : Familles des matériaux de grandes classes3

Le dernier type qui nous intéresse dans ce qui suit de ce manuscrit.

I.2.1. Propriétés mécaniques

La connaissance des propriétés mécaniques est essentielle à la conception des matériaux techniques afin de mettre ces derniers en fonction, il est nécessaire de choisir le matériau adéquat pour qu’il résiste aux contraintes mécaniques appliquées 4.

On a résumé les différentes propriétés mécaniques en quelques définitions suivantes :

Ductilité : Capacité d’un matériau ou d’un composant à continuer à supporter après avoir atteint un état de dommage jusqu’à ce qu’il atteigne sa capacité de charge ultime. C’est la capacité de maintenir la déformation à une certaine capacité de charge sans se rompre.

Dureté : Capacité d’un matériau à résister à une déformation plastique locale ou à résister aux rayures, aux coupures, à l’abrasion, à l’indentation ou à la pénétration.

Fragilité : La propriété selon laquelle un matériau se brise sous l’action d’une force externe (telle la traction) avec une seule petite déformation.

Malléabilité : Capacité d’aplatir et de se courber sans rompre et conserver la nouvelle forme.

Rigidité : La capacité d’un matériau ou d’un composant à résister à la déformation sous contrainte, ce qui est une représentation de la difficulté de la déformation élastique et également de la force requise pour provoquer un déplacement unitaire.

Résilience : Valeur caractérisant la résistance aux chocs.

Elasticité : La propriété selon laquelle un objet peut récupérer sa taille et sa forme d’origine après déformation, qui est exprimée par les constantes élastiques (E, ν, G)

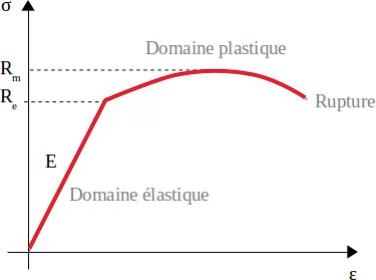

Module de Young (module d’élasticité) E

Est une constante qui relie la déformation Ɛ et la contrainte σ d’un corps élastique. Elle est mesurée par plusieurs technique d’où l’essai de traction le plus monotone) en traçant la courbe de contrainte en fonction de la déformation et mesurant la pente de la droite de la zone élastique. Avec : σ = E. Ɛ (loi de Hooke)

Figure I.2 : Diagramme de la contrainte en fonction de la déformation

Coefficient de poisson ν

Est une constante élastique compris généralement dans l’intervalle (0 et 0.5), et représente la valeur de contraction d’un matériau placé perpendiculairement à la direction de force appliquée.5

Module de cisaillement G

Le module d’élasticité de glissement du matériau ou module de Coulomb exprimé en pascal (Pa). Est la mesure de la nature rigide du matériau.

Dans le cas des matériaux isotropes il existe une relation qui relie le module de Young et le coefficient de poisson et le module de cisaillement qu’elle est : E = 2G (1+ ν)

I.2.1.1. Les essais mécaniques

Peuvent être considérées comme des mesures destructives, une contrainte est appliquée au matériau jusqu’à ce qu’il se casse ou jusqu’à ce qu’il ait suffisamment de déformation. Ces tests nous permettent de calculer les paramètres d’élasticité et spécifier les protocoles pour d’autres types de tests, tels que les tests dynamiques.6

Les essais mécaniques monotones les plus classiques sont ceux de :

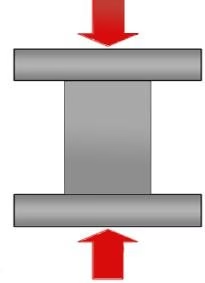

1. Compression

C’est le test qui permet la détermination du comportement mécanique de matériau (déformation relative au point de rupture) quand il est soumis à une contrainte de compression.

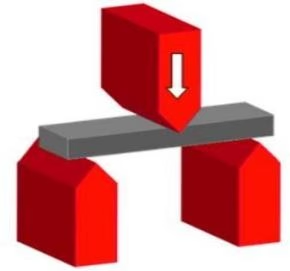

2. Flexion

Figure I.3 : Sollicitation en compression

Ce test permet la mesure de module d’Young, la résistance en flexion et la force à la rupture. Sachant qu’elle est une combinaison de traction et compression, il existe la flexion dite de trois points (Figure I.4) et la flexion dite de quatre points.7

Figure I.4 : Sollicitation en flexion

3. Traction

Ce test permet la détermination du comportement des matériaux lorsqu’ils sont soumis à une contrainte de traction. En utilisant des capteurs de forces, il nous renseigne sur la rigidité du matériau par le calcul du module de Young, la déformation et la résistance à la rupture s’affichent, en utilisant des logiciels intégrés aux machines d’essais.

Figure I.5 : Sollicitation en traction

4. Fatigue

Est un essai mécanique (de traction, torsion ou de flexion), le matériau est soumis à des cycles répétés d’efforts8, il subit des modifications de microstructure c’est-à-dire une apparition des défauts et des fissurations regroupées sous le terme général d’endommagement par fatigue. Elle se développe progressivement sous l’action de la répétition des sollicitations au cours du temps.

L’endommagement par fatigue du matériau fait référence au phénomène de rupture sous une contrainte bien inférieure à la limite de résistance ou même à la limite d’élasticité du matériau.

I.2.1.2. Le contrôle non destructif (CND)

Est un ensemble des méthodes qui permettent de caractériser l’état d’intégrité d’une structure ou d’un matériau, qui ne se dégradera ni en production, ni en utilisation, ni dans le cadre de la maintenance. Également connu sous le nom de test non destructif (NDT).

Les méthodes d’essais non destructives ont été largement utilisées dans le monde industriel. Ils font désormais partie d’un outil universel qui contribue à augmenter la productivité, garantissant que les produits répondent aux exigences de qualité strictes des clients, contribuant ainsi à leur satisfaction ultime.

Parallèlement à ce développement, le contrôle non destructif a élargi son champ d’application, passant du domaine de la détection locale stricte de défauts, de l’identification et de la mesure dimensionnelle au domaine de l’évaluation des propriétés intrinsèques des matériaux, En conséquence, il devient un rôle clé dans l’évaluation de la qualité des produits et les matériaux.9

Basé sur les principes physiques qui sous-tendent les principales méthodes CND telles que la radiographie, les techniques électromagnétiques par courants de Foucault, la perméabilité incrémentale, les techniques d’inspection de surface pour les processus de flux de fuite, le ressuage, l’inspection optique et les ondes ultrasonique.

Dans notre étude on a choisi la méthode non destructive par ultrasons pour le contrôle de notre matériau étudié. (Plus de détails dans les chapitre II et chapitre III)

________________________

1 Référence 1. ↑

2 Référence 2. ↑

3 Référence 3. ↑

4 Référence 4. ↑

5 Référence 5. ↑

6 Référence 6. ↑

7 Référence 7. ↑

8 Référence 8. ↑

9 Référence 9. ↑