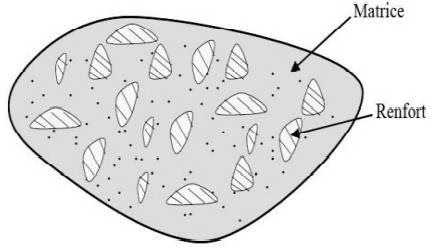

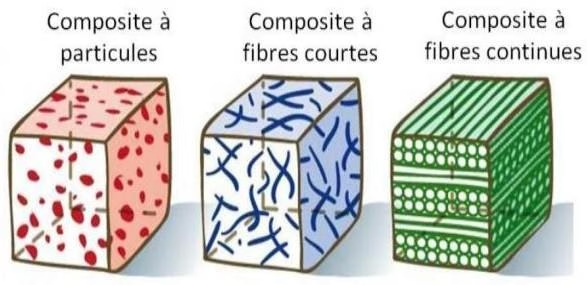

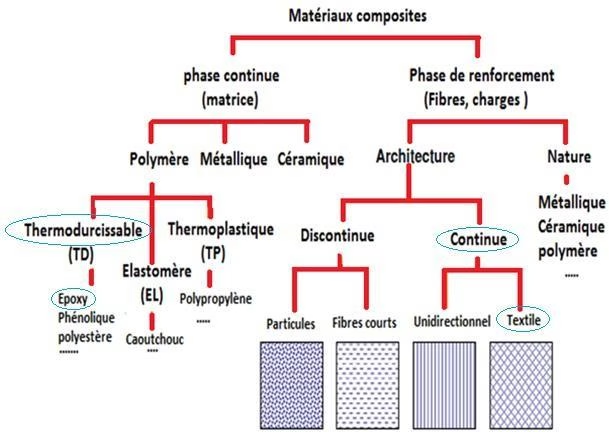

La fabrication des composites aéronautiques repose sur des procédés de moulage sous vide, permettant l’élaboration d’éprouvettes stratifiées en carbone/époxy et verre/époxy. L’étude analyse les propriétés mécaniques et physiques de ces matériaux à travers divers essais et simulations, offrant des insights précieux pour leur utilisation en aéronautique.

Procédure de fabrication

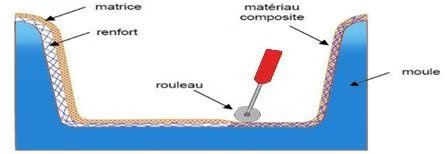

La réalisation des éprouvettes stratifiés carbone/époxy, verre/époxy de huit plis est faite par un moulage sous vide en ajoutant la résine sur la surface des fibres et l’étaler en utilisant la raclette comme vous montre en détails dans les étapes et les figures jointes suivantes :

En premier lieu, après le malaxage de la résine et le durcisseur en respectant le taux de pourcentage 100/15, en étale une couche d’imprégnation sur le film inférieur utilisé pour l’étanchéité et sur la 1ère couche des renforts.

Figure II.11 : Imprégnation de résine sur les 1ères couches de fibres

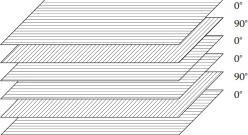

En deuxième étape on dépose les couches des tissus sur la 1ère couche de renfort, de la même façon que la première on étale une autre couche de résine sur ces plis et en pose un autre pli, cette opération est répétée jusqu’au huitième couches, ce sont tous de même orientation (0.90º)

Figure II.12 : Imprégnation de résine de 8 couches successives

Troisièmement, on pose directement le tissu d’arrachage qu’est découpé selon les mêmes dimensions de nos renforts. Et faire rentrer les deux tuyaux de la pompe sur les côtés pour effectuer par la suite l’opération d’aspiration de l’air.

Figure II.13 : Dépôt du tissu d’arrachage

Ensuite, on pose le tissu d’absorption (de drainage) qu’est découpé de même dimensions qui couvre toute surface du moule limité par le mastic d’étanchéité, en le plaçant ainsi sur les tuyaux de la pompe à vide avant la fermeture de notre système.

Figure II.14 : Dépôt de tissu de drainage

Finalement on utilise un film plastique pour la fermeture, d’où le but de son utilisation est l’étanchéité l’ensemble de système et réaliser la dépression par le système de création de vide utilisé et coller ses extrémités avec le mastic d’étanchéité pour éviter tout risque de fuite.

Figure II.15 : Dépôt de film plastique pour fermeture du système

L’étape de mise sous vide :

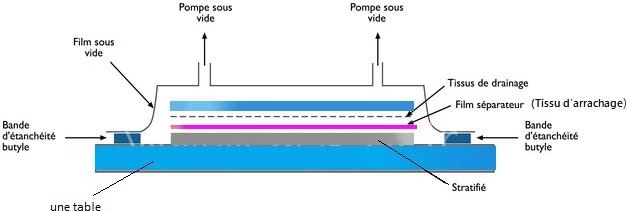

Cette étape consiste à laisser le système sous vide pendant 6 à 8 heures comme vous montre dans la Figure II.16, afin de réaliser la polymérisation complète à température ambiante (25°C) pour éviter les contraintes résiduelles.

Figure II.16 : Système d’élaboration des plaques composites sous vide

Les étapes de la mise en forme par ordre chronologique sont décrites dans ce plan suivant :

Découper les tissus de renforts et les tissus d’arrachage et de drainage

Préparer le mélange de la résine epocast avec 15% du durcisseur

Enduire la résine sur les 8 couches des fibres de carbone et de verre

Enlever les tissus d’arrachage et de drainage de nos plaques composite.

Fermer le système et laisser les stratifiés sous vide pendant 6h à Ta

Ensuite le système est démoulé et on obtient deux plaques stratifiées de dimensions 40x40cm et d’épaisseur 2.1mm, (Figure II.17).

A

B

Figure II.17 : A. Plaque composite fibre de verre. B. Plaque composite fibre de carbone

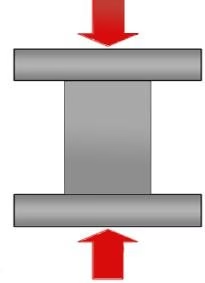

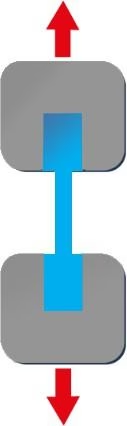

La fabrication des éprouvettes pour les tests mécaniques nécessite un découpage préalable des plaques, en respectant la forme et les dimensions relatives aux normes en vigueur. En plaçant ainsi les talons en aluminium pour s’assurer que le matériau testé est sous traction pure et ne subit pas les contraintes et déformations imposées par les mors de machine.

Figure II.18 : Découpage selon les normes

Représentation des pièces pour les essais mécaniques

La connaissance du comportement mécanique de composite et sa structure permettant de comprendre et prédire son comportement en service. Afin de faire la caractérisation nous avons recours à un certain nombre d’essais mécaniques telle la traction et la flexion qui nécessite des éprouvettes découpés selon les normes internationales.

Eprouvettes de traction de la matrice résineuse

Les dimensions des éprouvettes de la résine Epocast préparer dans des moules, pour l’essai de traction sont aux normes telles que définies dans la figure ci-dessous

Figure II.19 : Eprouvettes sous forme haltère

Eprouvettes de traction des stratifiés composites

Les dimensions de l’éprouvette d’essai de traction sont aux normes ASTM D3039 telles que définies dans la Figure II.20 ci-dessous :

Figure II.20 : Dimensions des éprouvettes de traction.

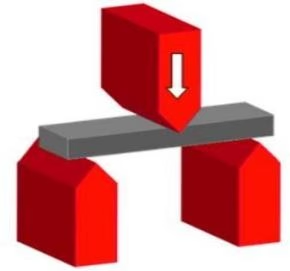

Eprouvette de l’essai de flexion

Les éprouvettes d’essai de flexion sont préparées en forme rectangulaire plane dont la longueur est de 80 mm et la largeur est de 10 mm. Selon la norme ASTM D7264 comme définies dans la Figure II.21 suivante :

b = 10mm (Largeur ) h = 2.1mm (Epaisseur) l = 80mm (Longueur)

Figure II.21 : Dimensions des éprouvettes de flexion

Les machines utilisées pour les essais mécaniques

Les essais mécaniques sont réalisés à l’aide des machines en traction et de flexion situés au centre de recherche (CNERIB) pour la machine de traction de type MTS, et à l’unité de recherche (UR-MPE) pour la machine de flexion trois points de type Zwick.

(Voir Figure II.22).

a

b

Figure II.22 : a. Machines de traction et b. machine de flexion 3 points

Caractérisation des stratifiés composites élaborés

Caractérisation physique

Analyse thermique (ATD, ATG)

Les analyses thermiques ATD et ATG sont effectuées au niveau de l’UR- MPE à l’aide de l’appareil de type STA NETZSCH (Simulaneous Themal Analysis) 409. Ce dernier est basé, d’une part, sur la mesure différentielle de l’effet thermique à l’aide de deux piles thermoélectriques et, d’autre part, sur la mesure de la chute de masse sous l’effet de la température. Cette technique fait partie de la norme NF-EN31357-2 (plastique. Analyse calorimétrique différentielle).

La Figure II.23. Présente l’appareil STA 409 constitué de deux cellules identiques (échantillon et référence) scellées dans un bloc hermétique programmé en température et équipé d’une balance pour l’analyse thermogravimétrique.

Figure II.23 : Appareil de DSC

Détermination de la masse volumique

La masse volumique réelle (pour les matériaux à l’état compact, comme le cas des composites stratifiés) est déterminée suivant la méthode (par immersion à la balance hydrostatique), cette méthode, basée sur le principe d’Archimède, est plus précise qu’un simple rapport masse sur volume.

Les masses volumiques sont déterminées sur une moyenne de trois échantillons, par double pesée à 23°C. Les échantillons sont plongés dans un liquide ayant un bon pouvoir mouillant et une densité connue, comme l’eau (ρ = 0,998 g/cm3 à 23°C et 1 atm).

La balance analytique est équipée d’un dispositif de mesure et d’un logiciel qui permet de donner directement la masse volumique de l’échantillon, en introduisant les valeurs massiques à l’air libre et sous l’eau.

Figure II.24 : Banc de pesage.

Taux massique et volumique du renfort

Le taux massique est déterminé par la méthode de la perte au feu, applicable aux fils et stratifiés. L’échantillon est de forme carrée, cette dernière est pesée la première fois à la température ambiante (Ma). Puis, elle est placée dans un four à 700 °C pendant 1 heure afin de brûler la résine. Le renfort restant est alors pesé (Mf). Le taux massique de renfort Tm est déterminé par la formule suivante :

𝑻𝒎 = (𝑴𝒇 / 𝑴𝒂) …………. (1) Le taux volumique Tv peut être déterminé par la relation suivante :

𝑻𝒗 = (𝝆𝒄/ 𝝆𝒗) 𝑻𝒎 …………. (2)

Voici dans la Figure II.25 une image de four électrique utilisé pour la mesure de taux de renforts pour des échantillons de dimensions 2/2 cm.

Figure II.25 : Four électrique.

Contrôle non destructif par ultrasons

Mesure des caractéristiques mécaniques de matériau composite

Les ultrasons sont des vibrations mécaniques à très haute fréquence avec des fréquences allant de 16 kHz à 150 MHz. Le CND est une méthode d’étude de l’absence de matière (défauts ou fissures) dans un matériau5.

Elle consiste à observer les échos dus au manque de matière lors de la propagation de vibrations de très haute fréquence et de très courte durée dans un matériau contrôlé. Les vibrations sont transmises et reçues par le même capteur, qui est connu pour convertir les signaux électriques en vibrations mécaniques et vice versa. L’impulsion sonore émise se propagera à travers le matériau et sera réfléchie par tout obstacle sur son chemin.

Pour contrôler une pièce, le transducteur est déplacé sur toute sa surface lors du déplacement et les échos produits par les réflecteurs présents dans le trajet des ondes sont observés sur l’écran de l’appareil à ultrasons.6

On distingue les échos normaux sur la géométrie de la pièce, des échos dus à un éventuel défaut en prenant en compte le temps d’arrivée des échos et la position de transducteur.

Les principales applications des ultrasons sont :

- La détection et caractérisation des défauts.

- Analyse des propriétés mécaniques

- Mesure des contraintes appliquées et résiduelles

- Détermination de la matrice de rigidité

La méthode de contrôle non destructif sur les plaques composites stratifiés par ultrasons sert à évaluer leurs propriétés mécaniques. Pour ce faire sur des stratifiés [0°/90°] en résine époxy renforcés par des fibres de verre et de carbone. Le mode de contrôle par immersion en utilisant deux transducteurs nous a conduits à des signaux qui permettent de mesurer le temps de vol dans un échantillon et connaissant la distance entre les transducteurs, on en déduit facilement les vitesses de propagation longitudinale et transversale de l’onde de notre matériau d’après la relation suivante :

V = 2e (3)

∆t

D’où les propriétés mécaniques sont en relation avec la vitesse et la densité comme suit :

V 𝐸(1−) (4)

𝜌(1+ )(1−2 )

√

=

L

V𝑇

= 𝐸 …………. (5)

2𝜌 1+

√ ( )

Avec

e : L’épaisseur d’échantillon

∆t : Le temps entre deux échos successifs sur l’oscilloscope VL : Vitesse de propagation de l’onde longitudinale

VT : Vitesse de propagation de l’onde transversale

𝜌 : La masse volumique E : Le module d’Young

: Le coefficient de poisson

La méthode utilisée est dite de contrôle par immersion :

Le contrôle par ultrason est réalisé au niveau de centre de soudage et contrôle CRTI d’Alger, le dispositif étant plongé dans l’eau afin de permettre une meilleure propagation des ondes ultrasonores (voir Figure II.26). Le transducteur, piézoélectrique est de marque Panametrics V326 de fréquence de 5 MHZ, diamètre de 9.5 mm et d’une bande passante à 3 dB varie entre 3.05 et 6.65 MHZ. Il peut être plus ou moins éloignés de la pièce.

En utilisant un Oscilloscope pour afficher les courbes des tensions détectées et un générateur d’impulsion conventionnel de type OLYMPUS comme indique la Figure II.27 ci-après.

Figure II.26 : Banc de contrôle par immersion

Figure II.27 : Oscilloscope et générateur

Conclusion

Dans ce chapitre on a montré les matériaux, les outils et la procédure utilisée pour élaborer et préparer les éprouvettes. Nous avons tenu à respecter dans nos réalisations les normes en vigueur dans le domaine aéronautique afin de mettre en évidence les conditions de fabrication des composites considérés sur la réponse mécanique des efforts de différentes natures.

On a obtenu des éprouvettes pour traction de 250 x 25 mm et pour flexion de 80 x 10 mm selon les normes exigées, et qui ont été utilisées pour la caractérisation mécanique expliquée dans le chapitre suivant.

Ainsi en décrivant toutes les méthodes expérimentales utilisées pour les caractérisations.

Références de chapitre II

- Berthelot, J.-M., Matériaux composites. Comportement mécanique et analyse des structures, 1999. 4.

- Boris-Mahlting.Yordan kyosev. « Inorganic and composite fibers: production, proprites and applications ».Edition Woodhead, USA(2018)

- Deborah D.L Chung. « Composite materials, second edition ».Springer London Dordrecht Heidelberg, NewYork (2010)

- Aribi, C., Étude comparative du comportement des différents matériaux composites (différentes matrices), 2012, Université de Boumerdès-M’hamed Bougara.

- Chevalier, Y., Essais dynamiques sur composites: Caractérisation aux hautes fréquences. Techniques de l’ingénieur. Plastiques et composites, 2003(AM5401): p. AM5401. 1-AM5401. 19.

- Laroche, N., Méthodes d’imagerie ultrasonore avancées et rapides pour le contrôle non destructif de matériaux atténuants et diffusants, 2021, École centrale de Nantes.

________________________

5 Chevalier, Y., Essais dynamiques sur composites: Caractérisation aux hautes fréquences. Techniques de l’ingénieur. Plastiques et composites, 2003(AM5401): p. AM5401. 1-AM5401. 19. ↑

6 Laroche, N., Méthodes d’imagerie ultrasonore avancées et rapides pour le contrôle non destructif de matériaux atténuants et diffusants, 2021, École centrale de Nantes. ↑