L’élaboration des matériaux composites est détaillée à travers le procédé de moulage sous vide, utilisé pour créer des plaques en composite destinées à des essais mécaniques. Ce chapitre présente également la caractérisation des éprouvettes issues de cette méthode, essentielle pour l’aéronautique.

CHAPITRE II

Procédés d’élaboration et caractérisation des matériaux composites

II.1. Introduction

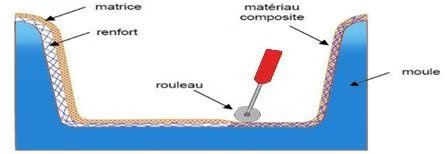

Dans ce chapitre, nous abordons l’étude expérimentale en commençant par présenter la procédure d’élaboration des éprouvettes composites, qui a été réalisée au sein d’atelier plastique et composite de la base de maintenance d’air Algérie. Il s’agit du procédé de moulage sous vide, qui consiste à fabriquer des plaques en composite de (40/40cm) après on les découpes en éprouvettes de dimensions suivant les normes en vigueur.

Suite à cette réalisation expérimentale et en tenant compte des différentes recommandations tout au long de la fabrication, nous concluons la partie par la mise en place d’un organigramme de plan pour une élaboration fiable des stratifiés composite aéronautique.

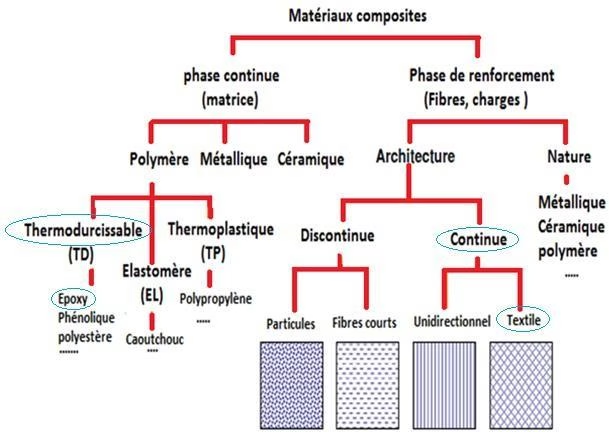

Dans notre étude nous avons utilisé des renforts en fibres continues de verre et de carbone imprégnés dans une matrice résineuse de type Epocast. Le choix du type de matrice et du renfort est fait selon les exigences de la règlementation aéronautique internationale et de la faisabilité expérimentale de ce type de matériau.

Premièrement, on entame l’étude expérimentale de nos matériaux obtenus en effectuant des caractérisations physiques par des méthodes d’ATD/ATG, mesure de densité, taux de fibres, et la caractérisation par la méthode non destructive des ultrasons.

Par la suite, nous effectuons bien sûr des essais mécaniques tels que la traction, flexion et la fatigue, détaillés avec les résultats dans le chapitre suivant.

II.2. Matériaux d’étude

Avant la fabrication d’une pièce en matériaux composites, il faut préparer tous les outils nécessaires concernant l’étude et l’élaboration de cette pièce et bien sûr tous les matériaux de base.

II.2.1. Le matériel utilisé

La figure II.1, présente tous les outils nécessaires :

- Une table de travail et une table pour les plaques des stratifiés

- Renforts (fibres de carbone/verre), matrice (résine Epocast et durcisseur).

- Pompe à vide, scotch double faces (mastic d’étanchéité).

- Un nylon, un tissu de drainage et un tissu d’arrachage.

- Les gants, les raclettes et les gobelets.

- Ciseaux, une règle et un scotch.

- Diluant (pour le nettoyage).

Figure II.1 : Outils pour fabrication des plaques composites (air algérie)

II.2.2. Les renforts

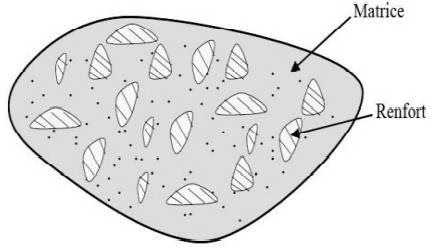

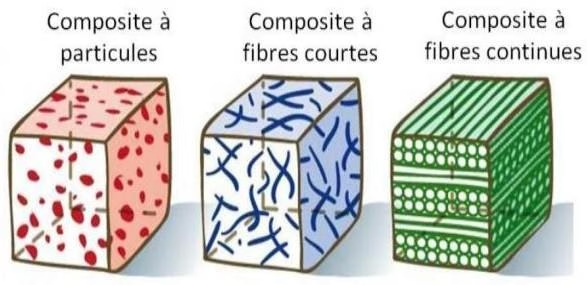

Les renforts utilisés pour la réalisation des éprouvettes sont des tissus de carbone, et de verre sous formes des fibres continus bidirectionnels.

Voir les rouleaux dans la Figure II.2.

Figure II.2 : Rouleaux de fibres de carbone et de verre bidirectionnel

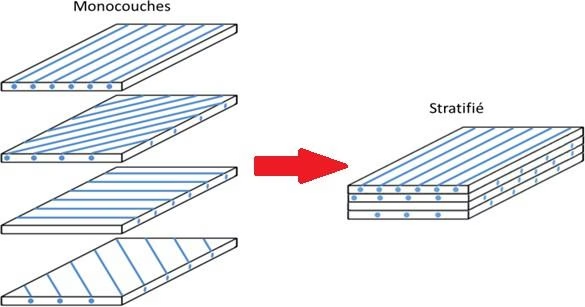

Ces tissus de renfort sont constituée de deux couches unidirectionnelles, l’une orientée à 0° et l’autre à 90° dite de type taffetas1 voir dans la Figure II.3.

Figure II.3 : Dessin d’armure taffetas (0/90º)1

II.2.2.1. Caractéristiques des fibres de carbone et de verre

II.2.2.1.a. Fibre de verre

Contrairement à l’état massif ou le verre est très fragile du fait de sa forte sensibilité aux microfissures, la conception de ce type de matériau se forme des fibres de faible diamètre pour qu’il possède de bonnes performances mécaniques est dû de la diminution des microfissures donc la fragilité diminue. La matière première pour la fabrication de ces fibres est composé de silice, alumine, magnésie, etc.1

Il existe différents types de verre filable qui sont résumés dans le Tableau II.1 :

| Tableau II.1 : Différents types de fibres de verre filables | |

|---|---|

| Type des fibres de verre | Caractéristiques générales |

| A | Haute teneur en alcali |

| C | Bonne résistance chimique |

| D | Haute propriétés diélectrique |

| E | Bonne propriétés électrique |

| R, S | Haute résistance mécanique |

Dans notre travail nous avons utilisé des fibres de verre type D élaborées par une méthode de fibrage de verre fondu (voir plus dans l’annexe).

II.2.2.1.b. Fibre de carbone

Les fibres de carbone appartiennent à la famille des graphites, qui ont une structure hexagonale en atomes de carbone dispose en plans cristallographique parallèle et décalé un par rapport à l’autre.

La liaison entre les atomes de même plan est chimique (un mélange des liaisons covalentes et métalliques). La liaison covalente, qui résulte de l’hybridation sp2 de chaque atome de carbone, est responsable du module et de la résistance élevés dans le plan des couches de carbone. La liaison métallique, qui est due aux électrons pz délocalisés, est responsable de la conductivité électrique élevée et de la conductivité thermique élevée dans le plan des couches de carbone. Perpendiculaire aux couches de carbone, la liaison implique des forces de van der Waals (liaison secondaire).

En raison de la faible liaison inter couche, les couches de carbone peuvent facilement glisser les unes par rapport aux autres. Dans les fibres de carbone, les couches hexagonales sont disposées dans une structure beaucoup plus amorphe, étant enroulées, pliées et froissées les unes avec les autres. Cette structure amorphe ne permet pas de déchirer les feuilles hexagonales et confère à la fibre de carbone ses propriétés de matériau uniques avec une résistance à la traction élevée et une rigidité élevée.2

Figure II.4 : Structure cristalline du graphite.

Les atomes A (cercles pleins) constituent une couche de carbone, tandis que les atomes B (cercles vides) constituent la couche de carbone adjacente3.

Elles sont obtenues par carbonisation de la fibre PAN (Poly acrylonitrile).1

Les caractéristiques de nos fibres utilisées dans ce travail sont mentionnées dans le tableau II.2.

| Tableau II.2 : Caractéristiques du tissu de carbone et de verre | |||

|---|---|---|---|

| Fibres continues de carbone | Fibres continues de verre | ||

| Caractéristiques | Valeurs | Caractéristiques | Valeurs |

| Architecture | TAFTAS | Type | D (diélectrique) |

| Géométrie des fibres | Rectangulaire | Géométrie des fibres | Cylindrique |

| Epaisseur (mm) | 0.2 | Epaisseur (mm) | 0.1 |

| Résistance à la traction (N/mm2) | 330 | Résistance à la traction (N/mm2) | 140.29 |

| Élongation (%) | 1.9 | Nombre de filament Par fibre | 75 |

| Poids spécifique (g/m²) | 193 | Poids spécifique (g/m²) | 106 |

II.2.2.2. Préparations des renforts

D’après les rouleaux des tissus de fibres de verre et de carbone (Figure II.2) on coupe deux surfaces larges pour l’extraction des plis de nos stratifiés, ensuite :

- On mesure avec une règle 40/40 cm du tissu de fibre de verre et celle de carbone.

- On découpe 8 couches des deux fibres (Carbone/Verre) en utilisant un ciseau.

1

2

Figure II.5 : Préparation des renforts (Etape de découpage)

Figure II.6 : Tissus des Fibres de carbone et de verre (taffetas)

II.2.3. La matrice

Les matériaux composites à matrice polymère sont de plus en plus utilisés en aéronautique à cause de leur faible masse. C’est un mélange homogène de résine (EPOCAST 50-A1) et de durcisseur (HARDENER 946 US) qui se présente comme un agent de réticulation4. Ces ratios sont basés sur les normes spécifiées par le fabricant, qui nécessite un mélange de 100 grammes de résine pour 15 grammes de durcisseur. Figure II.7.

A

B

Figure II.7 : A. Résine EPOCAST 50-A1. B. Durcisseur (HARDENER 946)

II.2.3.1. Caractéristiques de la résine

Est une résine thermodurcissable utilisé pour la stratification à cause de sa facilité à être manipulée. Et peut être utilisé dans la fabrication ou la réparation de structures composites aéronautiques. Les produits sont conformes à la norme BMS 8-201.

Des détails supplémentaires sur cette résine sont mentionnés dans la fiche technique fournie par le fournisseur (Tableau II.3)

| Tableau II.3 : Caractéristiques des Epocast 50-A1/946 | |

|---|---|

| Caractéristiques | Valeurs |

| Densité g/cm3 | 2 |

| Coefficient de dilatation thermique 10k | 35 |

| Résistance en compression MP | 140 |

| Module d’élasticité en compression MP | 11000-11500 |

| Résistance en flexion MP | 110 |

II.2.3.2. Préparation de la matrice

La quantité de résine nécessaire par mètre carré de tissu a été calculée à partir des normes imposées par le constructeur (Airbus) qui impose 375g de résine pour 1 m2 de tissu (pour une seule couche).

- Calcule de la masse de résine et durcisseur de nos plaques composites :

La surface d’une couche de fibre (Sf) est de : Sf=400mm*400mm=160000mm2

On a un stratifié de 8 couches donc la surface totale St est de : St=8*160000=1280000mm2 La quantité de résine plus durcisseur a appliqué M sera :

1m2 375g

1.28m2 M

M= 480g

Donc la masse totale pour imprégner 8 couches de 40/40cm est 480grammes (en epocast + durcisseur) donc par un petit calcul on trouve la masse de durcisseur et d’Epocast qu’on doit mélanger.

480 X 15

100

= 72 g en durcisseur

480 − 72 = 408 g d’epocast

- Dans notre cas on a deux plaques élaborées donc on a consommé le double de cette résine.

Finalement on suivra les étapes suivantes pour l’utilisation de la résine.

- On pèsera la bonne quantité de la résine Epocast (408 grammes)

- On ajoute la quantité nécessaire du durcisseur 72 g

- Après un mélange à peu près de 3 min on voit que la couleur de notre résine est homogène, Donc notre matrice est prête à utiliser.

1

2

3

Figure II.8 : Etapes de préparation de la matrice Epocast 50-A1

II.2.4. Tissu d’arrachage

Sont des tissus antiadhésifs présentent plusieurs avantages lorsqu’ils sont utilisés sous vide. Ce tissu est connu pour la finition de surface qu’il confère aux pièces des composites, il permet aussi d’absorber la quantité de résine surplus et il évite également l’adhésion de l’échantillon à tous les tissus lors de la dissociation (lors du démoulage).

II.2.5. Feutre de drainage

Son rôle est d’absorber la quantité de résine supplémentaire aussi et de la piéger pour qu’il n’y ait pas de débordement, et aussi il assure la bonne répartition de l’aspiration de l’air dans le système sous vide. Il est connu aussi sous le nom (de la ouate).

Figure II.9 : Tissu d’arrachage

Figure II.10 : Feutre de drainage

| Tableau II.4 : Caractéristiques du feutre de drainage | |

|---|---|

| Caractéristiques | Valeurs |

| Matière | Fibres 100% polyester |

| Couleur | Blanc |

| Epaisseur (mm2) | 4 |

| Poids nominal (g/m2) | 150 |

| Température d’utilisation (℃) | 205 |

| Température de fusion (℃) | 250 |

________________________

1 [Référence 1 non fournie dans le texte original] ↑

2 [Référence 2 non fournie dans le texte original] ↑

3 [Référence 3 non fournie dans le texte original] ↑

4 [Référence 4 non fournie dans le texte original] ↑