La classification des matériaux composites est essentielle pour comprendre leurs applications en aéronautique. Cette étude se concentre sur les composites à base de fibres de carbone et de verre, en évaluant leurs propriétés mécaniques à travers des essais statiques, de fatigue et des simulations avec Abaqus.

Les matériaux composites

Les matériaux composites ne sont pas nouveaux, ils ont été utilisés par l’homme depuis la nuit des temps, comme le bois, le béton et le béton armé.

Définition

Les composites représentent un assemblage de deux matières ou plus d’une nature différente ce qui donne naissance à un nouveau matériau hétérogène avec des propriétés spécifiques [10]. Il est composé d’une matrice et un renfort.

Figure I.6 : Les constitutifs d’un matériau composite [7]

Ainsi, pour décrire un matériau composite, il sera nécessaire de spécifier :

- La nature des constituants (matrice) et leurs propriétés.

- La géométrie du renfort avec sa distribution.

- La nature de l’interface matrice/renfort.[10]

Les deux types de composites

Les composites GD

Les composites de grandes diffusions représentent 95% des composites utilisés. Ce sont généralement des plastiques renforcés. Dans 90% des cas, le taux de renforcement est d’environ 30%. L’anisotropie est absente ou non maîtrisée car les renforts sont des fibres courtes. Les principaux composants de base sont la résine polyester (95 % de résine thermodurcissable) et la fibre de verre (plus de 99 % de renfort utilisé).

Composites HP

Les composites de hautes performances dérivés de matériaux fibrés sont utilisés en grand nombre pour des applications nécessitant une reprise à des niveaux de sollicitations au moins identiques à ceux rencontrés dans les structures métalliques. Le secteur des transports, principalement utilisé pour l’aviation, est coûteux. Les renforts sont des fibres assez longues. Le taux de renfort est élevé, ce sont les renforts qui impactent le coût. Les propriétés mécaniques (résistance mécanique et rigidité) sont largement supérieures à celles des métaux.[6]

Classification des matériaux composites

Suivant la forme des renforts

Les matériaux composites sont classés suivant la forme des renforts utilisés, à savoir un renfort à fibres courtes et continues ou à particules comme elle montre la Figure I.7 ci-dessous :

Figure I.7 : Les différents renforts pour le matériau composite [11]

- La valeur des composites à fibres justifié une étude exhaustive de leurs comportements mécaniques excellents[10]. En conséquence, ce mémoire sera essentiellement consacré par la suite à l’étude de ce type de matériaux dans le domaine de l’aéronautique.

Suivant la nature des matrices

Cependant, les renforts ou les fibres ne peuvent pas être utilisés directement pour des applications mécaniques. D’où l’idée de les incorporer dans une matrice pour former des composites fibreux.

La matrice a alors différentes fonctions : lier les fibres entre elles, transférer les charges mécaniques aux fibres, protéger les fibres du milieu extérieur, etc.

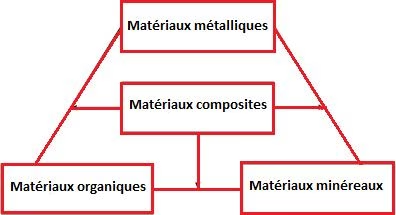

Les composites sont classés en composites à base d’une matrice organique (dans notre cas est la résine), à base d’une matrice métallique ou à matrice minérale.

Les matériaux composites à matrice organique se trouvent dans le domaine des températures ne dépassant pas 300 °C, alors que celles à matrices métallique et minérale sont utilisées jusqu’à 600 °C pour une matrice métallique et jusqu’à 1000 °C pour une matrice céramique[10].

Figure I.8 : Différentes bases pour classification des composites [12]

Interface renfort / matrice

L’interface est définie comme une zone particulière d’épaisseur quasiment nulle formée par une frontière commune entre le renfort et la matrice, elle assure la liaison entre ces entités pour le transfert de charge et constitue une zone clé pour l’optimisation des propriétés mécaniques des matériaux composites, cette zone est considérée comme un constituant du composite car elle possède des propriétés physiques, chimiques et mécaniques différentes de celles de la fibre et de la matrice.

Ces propriétés sont difficilement accessibles expérimentalement et la plupart des données sont obtenues à partir des modélisations sur la réponse mécanique des composites, Par contre, à l’échelle réelle, l’épaisseur de cette interphase peut être mise en évidence de plusieurs manières à l’aide d’analyse viscoélastique et fluage thermo stimulé. Dans une matrice composée des charges de verre ensimées en résine époxy l’épaisseur de l’interphase est de 1,4 à 1,75 µm.[13]

Il est possible d’identifier trois couches avec une stabilité hydrolytique différente : une couche physisorbée, une couche tridimensionnelle et une couche interfaciale.

Figure I.9 : l’interphase entre la matrice et le renfort

Le rôle des fibres est de supporter la grande partie de la contrainte, par contre, celui de la matrice est la redistribution et le transfert des charges d’une fibre à l’autre via l’interface. Le rôle de la zone interfaciale est primordial pour améliorer les performances finales du composite. La quantification de l’adhérence est généralement évaluée par des tests micromécaniques consistant à étudier une fibre unique enrobée de résine.

Une interphase très cohésive permettra aux fissures de se propager perpendiculairement à l’axe des fibres et entraînera une rupture de l’échantillon. Une interphase moins résistante, permettra de dévier la fissure vers l’interphase et de limiter son impact à quelques fibres uniquement[6].

- Les interfaces fibres/matrices sont supposées parfaites et ne sont pas considérées dans les calculs de cette étude.

Les différentes structures des matériaux composites

Ils peuvent être classées en trois types liés un par rapport aux autres :

Les monocouches

Représentent l’élément de base de la structure composite stratifié et sont constitué d’un seul pli de renfort, est souvent appelée une strate.[6]

Les stratifiés

Sont constitués par plusieurs monocouches successives (2 ou plus) de même ou de différentes orientations des renforts. (Voir le schéma de la Figure I.10)

Les stratifiés sont utilisés comme des matériaux structuraux, où on a, la nécessité d’excellentes performances mécaniques en termes de résistance, rigidité, comportement à la fissuration, et l’exigence de limite en poids.

Figure I.10 : Monocouches constituant le stratifié.

Les composites sandwiches

Sont constitués d’un nid d’abeille (une matière résineuse, mousse ou en aluminium) entre deux surfaces des composites stratifiés (Figure I.11) pour faire face à l’effort tranchant.

Figure I.11 : Schéma d’un composite sandwich