La caractérisation mécanique des composites est essentielle pour évaluer le comportement des matériaux à base de fibres de carbone et de verre dans l’aéronautique. Cette étude présente des essais de traction réalisés avec une machine universelle, fournissant des données précises sur les propriétés mécaniques à température ambiante.

Caractérisation mécanique du stratifié

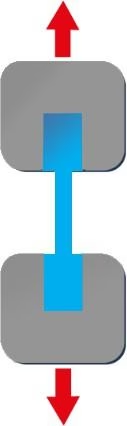

Essai de traction

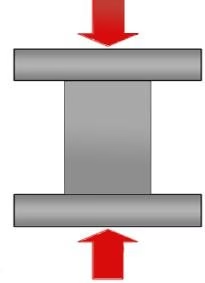

Les tests ont été effectué à la température ambiante à l’aide d’une machine universelle « Zwick/Z100 », qui a un capteur de force de capacité de 100 kN.

Cette machine est liée à un ordinateur pour mesurer les forces et les déplacements en utilisant un logiciel testXpert version 12.0, dotée d’un extensomètre de haute résolution de type macro, positionné sur la zone utile de longueur initiale de 50 mm pour mesurer la déformation ou l’allongement de l’éprouvette en précision comme montré dans la Figure III.4. Une vitesse de 2 mm/min est utilisée dans le test.

Les propriétés de traction (Résistance à la traction, allongement à la rupture et le module du Young) ont été mesurées conformément à la norme ASTM D3039. Trois éprouvettes ont été testées pour chaque type de stratifié en exerçant des contraintes jusqu’à la rupture éventuelle.

Figure III.4 : Dispositif d’essai de traction

Les courbes des contraintes en fonction de la déformation des trois essais de traction pour chaque composite sont présentées dans (Figure III.5). Nous avons donc estimé le module d’élasticité et la contrainte à la rupture, ces résultats sont résumés dans le (Tableau III.4).

Figure III.5 : Courbes de traction des éprouvettes carbone-verre/époxy.

Interprétation :

Remarquant d’après la Figure III.5 que la valeur de contrainte max associé au composite à fibre de carbone est élevée par rapport à celle du composite a fibre de verre. Contrairement à la valeur de la déformation qu’est supérieure pour l’échantillon de fibre de verre à celle de fibre de carbone.

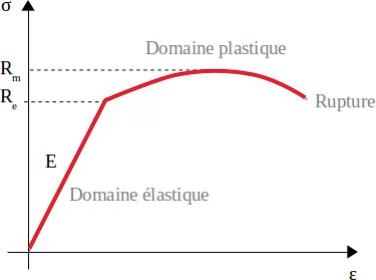

Le module du Young est calculé par le rapport de la contrainte sur la déformation (mesure de la pente dans le domaine élastique) dans une plage d’allongement de 0.1%, 0.2%, jusqu’à 0,3 %. Il est bien évident que la valeur correspondante au composite à fibre de carbone est supérieure pour une valeur de (51.5 GPa en moyenne des trois essais) bien que le module correspondant au composite à fibre de verre ait une valeur de (19.16 GPa en moyenne des 3 essais), Les valeurs comparatives sont résumées dans le tableau ci-dessous.

L’avantage bascule de composite à fibre de carbone/résine Epocast en termes de résistance à la traction peut être expliquer par les interactions et l’adhérence entre la résine et le renfort. Les résines combinées avec la fibre de carbone améliorent les performances en résistance à la traction.

Comme l’avion en général en mouvement, est soumis à des sollicitations de tous types donc l’utilisation de composites à fibres de carbone est plus performante aux régions qui sont soumise à des contraintes de traction.

| Tableau III.4 : Les valeurs comparatives des propriétés de traction des stratifiés composites | ||||

|---|---|---|---|---|

| Types des éprouvettes | Paramètres | |||

| Contrainte de rupture (MPa) | Déformation à la rupture % | Module de Young (GPa) | ||

| Composite a fibre de carbone | 1 | 694.50 | 1.28 | 51.8 |

| 2 | 689.19 | 1.30 | 51.5 | |

| 3 | 629.17 | 1.15 | 51.3 | |

| Moyenne | 668.23 | 1.25 | 51.5 | |

| Composite a fibre de verre | 1 | 395.32 | 2.55 | 19.5 |

| 2 | 343.34 | 2.13 | 19.5 | |

| 3 | 413.86 | 2.81 | 18.5 | |

| Moyenne | 384.17 | 2.5 | 19.16 | |

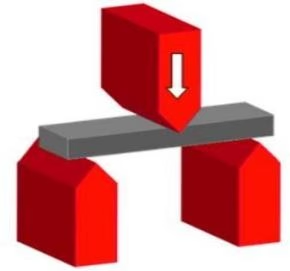

Essai de flexion (trois points)

Les allures des courbes de force en fonction de déplacement pour trois essais de flexion pour chaque type de composite Epoxy/Tissu de carbone/tissu de verre sont présentés dans la Figure III.6.

Les valeurs calculées des propriétés de flexion comparatives entre les deux types d’échantillons sont résumées dans le Tableau III.5.

Figure III.6 : Courbes de flexion des d’éprouvettes carbone-verre/époxy.

Interprétation :

On remarque un comportement linéaire élastique pour les composites avec une rupture brusque lorsque la contrainte maximale est atteinte ce qui montre la fragilité des stratifiés. Cette rupture peut être due à la rupture totale des fibres ou à la rupture de la matrice. On remarque que les courbes obtenues pour chaque trois essais sont presque identiques dans les zones élastiques et plastiques ce qui explique l’homogénéité de ces composites stratifiés élaborés.

Le composite à base de fibres de carbone résiste à moyenne de 757.37 N avec un déplacement moyen de 2.23 mm. Par contre il est plus rigide que celui de fibre de Verre, qui résiste à une moyenne de 344.64 N avec une valeur de déplacement moyen de 2.88 mm.

Ce qui explique l’utilisation de la fibre de verre dans les ailes d’avion qui sont soumis à des contraintes de flexion. Mais des recherches sont entrepris par les constructeurs d’avion pour améliorer ces caractéristiques.

Cette rigidité des composites en fibres de carbone se distingue clairement sur les courbes, et voir aussi les valeurs comparatives dans le Tableau III.5 ci-dessous

| Tableau III.5 : Les valeurs comparatives des propriétés de flexion des composites. | |||

|---|---|---|---|

| Types d’échantillons | Paramètres | ||

| Force appliquée (N) | Déplacement (mm) | ||

| Carbone/Epocast | 1 | 787.45 | 2.16 |

| 2 | 746.42 | 2.21 | |

| 3 | 735.24 | 2.31 | |

| Moyenne | 756.37 | 2.23 | |

| Verre/Epocast | 1 | 368.27 | 2.95 |

| 2 | 352.79 | 2.84 | |

| 3 | 312.85 | 2.83 | |

| Moyenne | 344.63 | 2.87 | |

- La contrainte à la rupture 𝜎 est relie à la force appliquée par la formule suivante où S est la section de l’éprouvette :

𝐹

𝜎 =

𝑆

(1 Mpa = 1 N/mm2)

Essai de fatigue

La machine d’essai de fatigue est une machine standard, celle qu’on a utilisée pour l’essai de traction type ZWICK/ROELL Z100, Lorsque on soumet le matériau à des cycles répétés d’efforts, il subit des modifications en microstructure (apparition d’une fissuration) regroupées sous le terme d’endommagement par fatigue. Les mêmes dimensions d’éprouvettes utilisées pour la traction sont utilisées dans ces tests.

Protocole pour fatigue :

Appliquant une contrainte de valeur constante de 100 MPa (ou N/mm2) pendant 200 cycles pour les composites verre-époxy, et une valeur répétitive de 350 MPa pendant 200 cycle pour les stratifiés carbone-époxy. Puis, un essai de traction a été réalisé pour observer la variété de contrainte a rupture après la fatigue des composites. Aussi pour objectif de voir l’évolution de la déformation au cours de ce test.

Fatigue d’éprouvette en composite à fibre de verre

Figure III.7 : Courbe de fatigue d’éprouvette en composite à fibre de verre

Interprétation :

L’application d’une charge de fatigue provoque une réduction progressive au point de rupture pour le stratifié à fibres de verre. Comme il est montré dans la Figure III.8, une chute de résistance à la traction, pour une valeur de 210 N/mm2 lorsque on réalise l’essai de traction après 200 cycles de sollicitations répétées, en comparant avec la valeur de cet essai sur une éprouvette non endommagé qu’est résiste à 384 N/mm2. C’est dû à l’apparition d’une fissuration en appliquant des cycles répétitifs d’efforts de 100 N/mm2 (27% de contrainte max).

Figure III.8 : Comportement en traction avant et après fatigue-verre

Fatigue d’éprouvette en composite à fibre de carbone

Figure III.9 : Courbe de fatigue d’éprouvette en composite à fibre de carbone

Interprétation :

La Figure III.9 présente le déroulement de fatigue Oligo cyclique (à faible nombre de cycles) sur un stratifié à base de fibre de carbone, de contrainte de répétition de plus de 50% de contrainte max de rupture (350Mpa), à la fin de test, l’essai de traction jusqu’à la rupture est appliqué.

En comparaison avec le comportement en traction avant fatigue, comme il est montré dans la Figure III.10, nous constatons que les propriétés mécaniques ne sont pas affectées, ni en termes de déformation, ni en termes de résistance, ce qui preuve la performance élevée de stratifié en fibre de carbone par rapport au stratifié à base de fibre de verre.

D’ailleurs les parties fortement sollicitées dans l’aéronefs sont élaborés par les composites à base de fibre de carbone.

Figure III.10 : Comportement en traction avant et après fatigue-carbone

Caractérisation par ultrasons

L’objectif de ce travail basé sur le contrôle non destructif par ultrason des éprouvettes à base de fibre de verre et à base de fibre de carbone et comparer les résultats trouvés avec valeurs calculés par essai de traction.

Mesure longitudinale

Figure III.11 : Signaux longitudinales – a. composite à fibre de carbone b. composite à fibres de verre

Les résultats des vitesses longitudinales sont indiqués dans le Tableau III.6, Après l’utilisation de la formule mathématique (II.3) suivante :

2𝑒

𝑉 = 𝑡 … … … … … (3)

Ou les deux points représentent le temps de parcours aller-retour des ondes ultrasonores à travers l’éprouvette.

Calcul numérique : tv= 3.82 10-5 – 3.71 10-5 = 1.1 s VLv= 3818.18 m/s

𝑡c= 3.85 10-5 – 3.71 10-5 = 1.4 s VLc= 3142 m/s

Mesure transversale

Figure III.12 : Signaux transversales – a. composite à fibre de carbone b. composite à fibre de verre

- De la même façon que la mesure longitudinale on mesure les vitesses transversales. A partir des formules (II.4) (II.5), on déduit les paramètres d’élasticité comme suit :

𝐸 = 𝜌𝑉2

𝑇

3𝑉2 − 4𝑉𝑇²

𝑉𝐿² − 𝑉𝑇²

𝐿

𝑣 =

1 𝑉2 − 2𝑉𝑇²

2 𝑉2 − 𝑉𝑇²

𝐿

𝐿

| Tableau III.6 : Paramètres élastiques déterminés par ultrason | ||

|---|---|---|

| Paramètre | Stratifié Carbone/époxy | Stratifié Verre/époxy |

| Epaisseurs (mm) | 2.1 | 2.1 |

| Masse volumique ρ (kg/m3) | 1520 | 1720 |

| Vitesse longitudinale (m/s) | 3142 | 3818 |

| Vitesse transversale (m/s) | 1673 | 2142 |

| Module e Young E (GPa) | 11.56 | 20.05 |

| Module de poisson | 0.3 | 0.27 |

Interprétation :

Les résultats trouvés par ultrason sont proches à celle calculés par essai de traction pour le cas de stratifié à base fibre de verre. Par contre, les valeurs trouvées par ultrason sont très lion de valeurs expérimentaux trouvés par l’essai de traction dans le cas des fibres de carbone, ce qui montre les limites de cette technique pour les matériaux composites à haute performance comme le cas des fibres de carbone, car ces matériaux sont très légers d’une part, ce qui donne des valeurs limitées de vitesse ultrasonores, et, d’autre part, présente des performances mécaniques incontournables pour utilisation aéronautiques.