L’approche japonaise de la qualité : les pionniers de la qualité Ishikawa et Genichi TAGUCHI

Les pionniers de la démarche qualité au Japon dans cette approche furent Kaoru Ishikawa et Taguchi.

2-2-1 K. Ishikawa

Le modèle d’ishikawa

Il est connu en occident comme l’inventeur des cercles de qualité,il est surtout le concepteur d’une méthode de management basée sur la qualité totale et adaptée à la japonaise.

Il est connu en occident comme l’inventeur des cercles de qualité,il est surtout le concepteur d’une méthode de management basée sur la qualité totale et adaptée à la japonaise.

Cette méthode de Ishikawa cherche en particulier à savoir quelles sont les exigences du client, à devancer les apparitions des défauts et à définir au mieux l’adéquation « cout-qualité ».

Il introduit en production, sous forme graphiques accessibles,des techniques statistiques de base et il a analysé de façon simple et pratique l’ensemble des outils et méthodes qui guident la mise en place d’actions d’amélioration de la qualité dans les entreprises et aussi il a beaucoup travaillé au niveau des outils d’analyse de la qualité suivants :

Courbe de concentration

Représentant des données classées par ordre décroissant d’importance qu’elle permet de se concentrer sur les actions qui auront le plus grand effet.

Elle illustre la loi de Pareto et la fréquence relative de certains événements, comme des produits de mauvaise qualité, des réparations des défauts, des réclamations des pannes ou des accidents pour identifier le problème de fond.

Les histogrammes d’ishikawa

qui sont des graphiques en bandes indiquant la distribution d’une variance. Il montre également les écarts par rapport à la norme, sous forme d’analyse sélective par exemple. Il permet de mesurer la fréquence à laquelle quelque chose se produit.

Les fiches de contrôle

Constituent un formulaire, ou un diagramme ou encore un tableau établi à l’avance pour enregistrer des données.ou des informations nécessaires pour enregistrer des données et réaliser des études, et contrôler et valider.

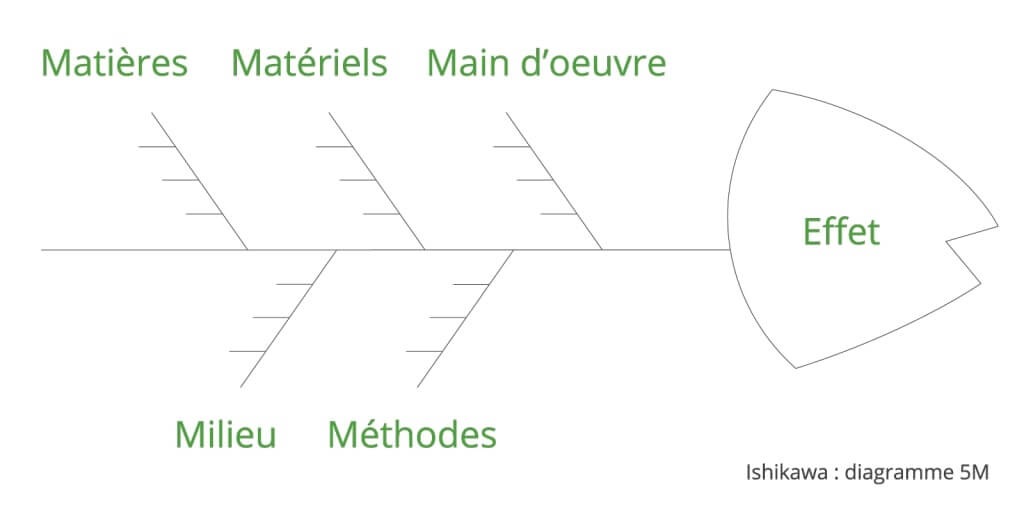

Le diagramme « cause à effet » ou diagramme d’Ishikawa

Définition du diagramme d’Ishikawa

Le diagramme cause à effet de Kaoru Ishikawa permet de visualiser les causes réelles ou supposées, pouvant provoquer un effet que l’on cherche à comprendre dans le cadre d’un cercle de qualité ou d’un brainstorming.

Figure 2: digramme d’Ishikawa

Source : Kazuo ozeki et Tetsuichi Asaka, 1992

La construction de ce diagramme de qualité passe par plusieurs phases :

- Identification de l’effet considéré (défaut, non qualité).

- Recensement de toutes les causes possibles.

- Regroupement par famille des causes (usuellement 5 à 6). Dans l’analyse d’un procédé, les causes fondamentales sont regroupées sous le vocable « 5M ». :

- Machine : c’est tout investissement sujet à amortissement (machine, outillage, locaux, …),

- Main d’œuvre : c’est le personnel,

- Matière : c’est tout ce qui est consommable,

- Méthode : c’est tout ce qui est lié à la définition du processus de production,

- Milieu : c’est l’environnement (conditions de travail, ergonomie, sécurité, …)

- Hiérarchisation des causes.

- Dessin du diagramme.

Kaoru Ishikawa (石川 馨) insiste sur le fait qu’il faut enseigner ces techniques aux ouvriers dans la formation.

Il a été à l’origine de la création des cercles de qualité qui les considère comme des petits groupe qui gèrent volontairement la qualité dans un atelier.

Ces petits groupes effectuent, dans le cadre de la gestion de la qualité intégrée, le contrôle de la qualité et les améliorations diverses de son atelier en s’instruisant, en stimulant mutuellement de façon permanente.

2-2-2 Genichi Taguchi

La qualité japonaise ou la qualité au Japon.

Pour Genichi Taguchi (田口 玄一 Taguchi Gen’ichi), 1980, la non qualité d’un produit s’exprime par une perte en fonction des écarts de production constatés sur la produit.

Le processus de production doit être fidélisé de manière à le rendre insensible aux perturbations extérieurs (robuste).

Taguchi affirme que « si les entreprises ne doivent tirer qu’une leçon de ce que l’on appelle aujourd’hui les méthodes Taguchi, que ce soit celle-ci : la qualité est une vertu qui s’acquiert dès la conception », ecrit-il. « la robustesse » d’un produit est davantage le résultat d’une bonne conception que du contrôle permanent, aussi rigoureux soit-il, des processus de fabrication.

Pour améliorer la qualité,il faut remonter vers l’amont,jusqu’à la phase de conception.une fois le produit parvenu chez le client,c’est trop tard (1).

(1) Genichi Taguchi, « Robust Quality », Harvard Business Review( janvier-février 1990),65

Pour cela la méthode Taguchi, qui met en œuvre les plans d’expériences, constitue un des outils de la qualité. Les industriels sont souvent amenés à procéder à des essais pour lesquels un grand nombre de paramètres sont susceptibles d’influer sur la performance du système étudié.

Ces essais souvent conduits d’une façon empirique et par tâtonnements donnent des résultats qu’il est difficile d’exploiter.

Aussi la méthode des plans d’expériences permet :

- de planifier de façon rigoureuse les essais en vue d’un objectif parfaitement défini ;

- de diminuer le nombre d’essais ;

- d’interpréter plus rapidement les résultats en fournissant un modèle expérimental ;

La méthode Taguchi suit une démarche en 6 phases (2) :

Phase 1 :

Décrire le problème à résoudre en essayant de quantifier l’objectif à atteindre.

Phase 2 :

Sélectionner les paramètres les plus influents après fait un recensement exhaustif. Les paramètres listés non retenus seront maintenus constants au cours des essais.

Phase 3 :

Construire le plan en utilisant des tables de Taguchi ayant des propriétés d’orthogonalité pour configurer les combinaisons des facteurs à tester.

La propriété d’orthogonalité permet de faire varier dans une série d’essais plusieurs facteurs en même temps sans que l’effet influe sur les autres facteurs. Cette propriété a pour conséquence de diminuer le nombre d’essais.

Phase 4 :

Réaliser les essais en reproduisant sur le produit ou le processus chaque combinaison du plan et en consignant les réponses dans un tableau.

Phase 5 : Analyser les résultats.

Il existe deux méthodes complémentaires : l’analyse graphique mise au point par Tagushi et l’analyse statistique. Cette dernière permet de faire la part due à l’influence réelle des paramètres de la part due au hasard.

Phase 6 :

Conclure à partir de la synthèse des résultats obtenus et décider des actions à mener (réglages des paramètres, remise en cause de la conception du produit ou du processus).

(2) Louis E.Schultz, 1997, Qualité les grands courants et les hommes, édition AFNOR, Paris

Après avoir décelé le contenu de ses deux approches on retiendra que le management de la qualité est la responsabilité de tous les niveaux de direction, mais il doit être conduit par la direction au plus haut niveau. Sa mise en œuvre implique tous les membres de l’organisme et que le management de la qualité prend en compte les aspects économiques.