L’impact de la granulation humide sur la qualité finale des comprimés Metfor850mg est analysé, mettant en lumière les problèmes de friabilité causés par la poudre fine. Des modifications du processus de fabrication sont proposées pour optimiser la qualité des comprimés.

Chapitre Ⅰ : Partie Bibliographique

Granulation humide

Dans le processus de fabrication des comprimés, la granulation est un processus important. Les particules données dans le processus de granulation amélioreront l’uniformité du contenu, le débit et les caractéristiques de compression, réduiront la ségrégation et élimineront les quantités excessives de particules. Les résultats améliorent le rendement, réduit les défauts du comprimé. L’objectif du processus est de produire un comprimé de qualité1.

Procédés de fabrication par voie Humide

La granulation humide est le procédé le plus utilisé dans l’industrie pharmaceutique. Il consiste à pulvériser un liquide de mouillage (avec ou sans liant) en créant des liaisons entre les particules de poudre humide par une combinaison de forces capillaires et visqueuses, pour former une masse humide. Cette masse est séchée et ensuite dimensionnée, ce qui conduit à la formation des agglomérations2.

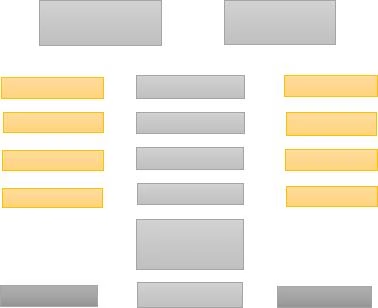

Logigramme de procédés de fabrication par voie humide

Les différentes étapes de fabrication des comprimés par voie humide à haut et à faible cisaillement sont représentées sur la figure 1.1 comme suit3.

Mélange à sec des composants intergranulaires

Préparation de la solution de liant (Optionnelle)

Mélangeur planétaire Granulateur oscillant

Séchoir à plateaux

Broyeur à marteaux

Granulation humide Tamisage humide Séchage

Broyage

Mélange des composants extra granulaire et lubrification

Mélangeur à haut cisaillement

Broyeur (Optionnelle) Séchoir à lit d’air fluidisé Broyeur

Faible cisaillement

Mélangeur planétaire Haute cisaillement

Figure 1.1 : Organigramme des différentes étapes de fabrication par voie humide.

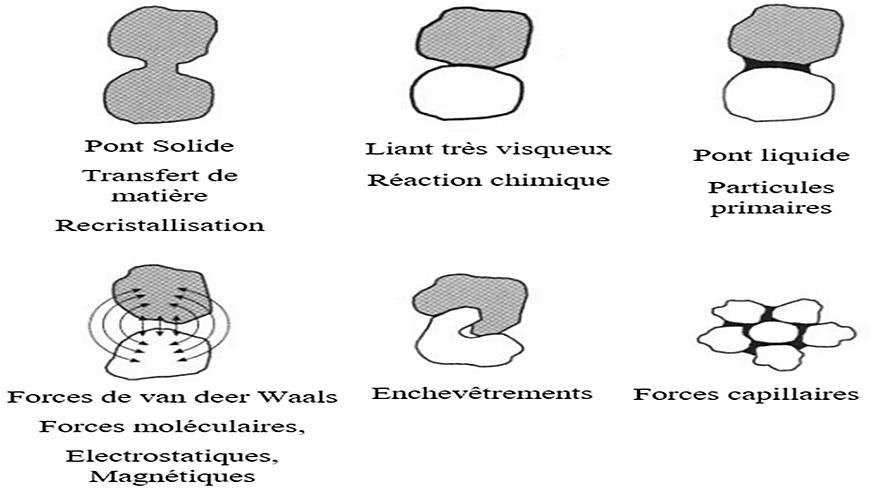

Mécanisme de formulation des liaisons particulaire au coure de la granulation humide

L’agglomération est l’assemblage des particules élémentaires par la formation de grain de poudres sous l’action d’une contrainte mécanique seule comme la compression ou des forces chimiques entre les particules elles-mêmes, ou par des modifications physiques ou chimiques des solides qui sont affectées par des conditions de processus spécifiques. L’agglomération nécessite souvent l’utilisation d’un liant liquide. Les substances qui adhèrent chimiquement ou physiquement aux surfaces solides et forment un pont matériel entre les particules.

Ponts solides

Ils sont de natures variées, les mécanismes les plus couramment rencontrés se manifestent : Lors d’une solubilisation partielle suivie d’une recristallisation durant le séchage, ou lors de l’ajout d’un liant durcissant, les points de contacts entre les molécules peuvent se former par diffusion, ou bien par le dépôt de particules colloïdales en suspension dans le liant.

Ponts liquides immobiles

Elles résultants de forces d’adhésion d’un liant non mobile et de cohésion d’un pont liquide, qui nécessite des liants durcissant, très visqueux, enrobant ce qui rend l’emploi de ces agents très difficile en granulation humide. Ce mécanisme n’interviendra donc que très rarement mais plus souvent dans le cadre de l’obtention d’une cohésion et une bonne dispersion finale lors de la compression pour provoquer un rapprochement des particules de façon à mettre en contact deux surfaces recouvertes par ce film.

Ponts liquides mobiles

Les forces de capillarité qui se développent à la surface des agrégats, elles réalisent par la création de ponts de natures liquide entre deux grains grâce à la tension superficielle, ces forces dépendent à la quantité de liquide présent dans le milieu et de ses propriétés. Elles se produisent avec des liquides de faible viscosité qui permettront la formation ultérieure de ponts solides par évaporation du liquide de mouillage.

Forces d’interactions

Elles sont résultantes des forces d’attraction moléculaires, parmi elles, les forces électrostatiques sont interviennent de la double couche électrique qui se trouve autour de chaque particule et lors de l’agglomération de petites particules. Les forces de van der Waals (les forces moléculaires) agissent à courte distances qui ne peut suffire à assurer l’adhésion, par contre les forces magnétiques interviennent à plus longue distance que les forces moléculaires.

Imbrications mécaniques

Ce sont les forces d’enchevêtrements mécaniques, Elles apparient dans le cas de particules rigoureuses en forme fibrillaires, dendritiques, donc une structure géométrique non sphérique. Pour atteindre ce résultat, les mécanismes d’interactions mis en jeu, comme la montrés sur la figure 1.2, sont renforcés par l’application de mouvements mécanique appropriés, et en ajoutant des liants4.

Figure 1.2 : Représentations schématique des forces interarticulaires dans les agglomérats5.

Méthode d’étude des grains (Les contrôles sur les graines)

1. Contrôles granulométriques

la granulométrie permet de mesurer les dimensions et la forme des grains. La technique la plus classique de déterminer la taille c’est le tamisage qui donne des renseignements précis sur la répartition des particules en fonction de leur grosseur. La forme peut être évaluée par une simple description à la loupe binoculaire, microscopie optique.

Teneur en eau

Facteur important qui influence certaines propriétés (cohésion, électricité statique.) mais aussi la stabilité du principe actif, donc sa conservation. La mesure du taux d’humidité se fait par la perte à la dessiccation (perte de masse à l’étuve) ou à l’aide d’une balance à humidité (dessiccateur).

Caractéristiques rhéologiques

L’écoulement peut être réalisé par une méthode directe en déterminant le temps d’écoulement d’une quantité donnée de poudre ou de grains au travers d’un orifice. L’essai est destiné à déterminer des conditions définies, l’aptitude de solides divisés (poudre, granulé) à s’écouler verticalement. Ordre grandeur ≈ 100g, temps d’écoulement souhaité <10s.

Le Tassement est déterminé par la mesure des volumes apparents et la détermination du volume vrac (volume occupé par la poudre sans tassement) et les volumes apparents : 𝑉0, 𝑉10,𝑉500, et on détermine l’aptitude de tassement par la variation du volume de la colonne de poudre entre le 10ème et le 500ème coup (𝑉10 − 𝑉500) pour 100mg.

Si (𝑉10 − 𝑉500) est supérieure à 20 ml, le produit présentera des difficultés d’écoulement à cause de l’air persistant entre les particules, liées à une capacité de réarrangement importante.

Friabilité des granulés

L’essai décrit la réduction de masse quand les granulés sont soumis à des sollicitations mécaniques (chutes, vibrations, fluidisation…), il y a deux types d’appareils : l’appareil à lit fluidisé et l’appareil à oscillation. Les granulés sont pesés avant et après l’agitation dans l’un des appareils ; la perte de masse rapportée à la masse initiale permet de déterminer la friabilité exprimée en %6.

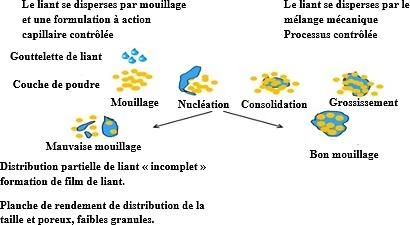

Mécanisme d’agglomération

La granulation humide peut être décrite comme une combinaison de trois processus :

- Mouillage de poudre et distribution du liant, conduisant à la formation initiale des noyaux.

- Consolidation et croissance des granules, en raison de les collisions entre deux granulés, entre un granulé et les particules primaires.

- Attrition et fractionnement, car certains granulés se déforment et se cassent sous l’effet des forces de cisaillement et affectent les forces de la turbine et les collisions de particules7.

Ci-après un schéma qui montre les mécanismes d’agglomération représenté dans la figure 1.3 :

Figure 1.3 : Schématisation du mécanisme d’agglomération8.

Détermination du point de fin de la granulation humide

La tâche la plus difficile lors de la granulation humide dans des mélangeurs à haut cisaillement est la détermination du point de fin et ça reproductibilité par le contrôle de diverses variables de processus.

Le paramètre peut être défini comme étant la taille ou la distribution de grains de qualité désiré. Il a été montré qu’une fois que vous avez atteint le point de fin voulu, les propriétés des granulés et les propriétés des comprimés sont très similaires indépendamment des facteurs de traitement de granulation, tels que la vitesse de la pale d’agitation ou du l’émotteur ou le taux d’introduction du liant.

Le but ultime de toute mesure dans un processus de granulation est d’estimer la viscosité et la densité des granules, et, peut-être, d’obtenir une indication de la taille des particules moyenne et de la distribution. Ces facteurs peuvent être surveillés et contrôlés par l’utilisation de dispositifs de mesure appropriés pour atteindre la reproductibilité dans le processus.

Divers facteurs indépendants primaires dans différents processus de granulation qui peuvent affecter le point de fin de granulation sont présentés dans (Tableau 1.1)9.

| Tableau 1.1 : Facteurs affectant le processus de granulation humide à haut cisaillement. | ||

|---|---|---|

| VARIABLES DU PROCESSUS | VARIABLES DU PRODUIT | VARIABLES DE L’APPAREILLAGE |

|

|

|

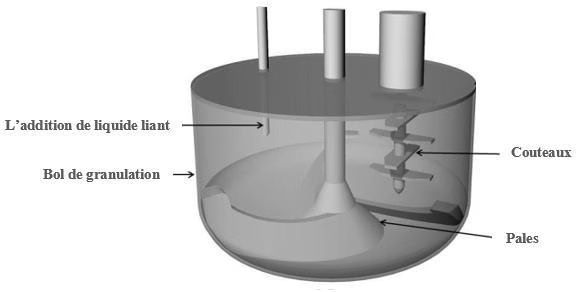

Granulateur mélangeur à fort cisaillement

Le mélangeur granulateur à haut cisaillement a été largement utilisé dans les industries pharmaceutiques pour le mélange et la granulation. Dans ce type d’équipement, les particules sont mises en mouvement par une turbine rotative à grande vitesse (Approx 50- 100 rpm). L’équipement contient également un émotteur qui tourne autour de 1500 à 4000 tr/min10. La fonction principale de l’émotteur est de couper de gros grumeaux en de plus petits fragments qui augmentent la distribution de liant dans le mélange. La solution de mouillage ou bien le liquide liant est ajouté par le coulage, le pompage ou la pulvérisation à partir du haut.

L’agglomération humide dans un mélangeur à haut cisaillement comporte généralement trois phases :

- Mélange de poudre sèche (environ 2 à 5 minutes).

- Ajout de la solution de mouillage (environ 1 à 2 minutes).

- Masse humide.

Après la production de la masse humide, elle est traitée pour obtenir des granules de granulométrie de qualité sèche.

- Tamisage humide des granulés.

- Séchage.

- Tamisage à sec des granulés.

La figure 1.4 présente les détails d’un mélangeur granulateur à haut taux de cisaillement et la figure 1.5 représente la forme des pales du mélangeur granulateur.

Figure 1.4 : Mélangeur granulateur. Figure 1.5 : Les pales du mélangeur granulateur.

La première étape est le mélange à sec, après la pulvérisation du liquide en fines gouttelettes pendant le mélange. Ensuite, l’humidification de la masse humide afin d’obtenir une distribution granulométrique étroite. Par la suite, les granulés humides sont tamisés, séché et tamisé à nouveau. La quantité de liquide est critique, parce que le procédé est susceptible d’être surchauffé, ce qui entraîne une croissance incontrôlable de l’agglomérat. Des variations dans les matières premières peuvent affecter les besoins en liquides. Le couple de la pale d’agitation11 et la consommation d’énergie12 des mélangeurs ont été utilisés pour surveiller les propriétés des masses humides pendant l’agglomération. Cette méthode donne la mesure de la résistance de la pale d’agitation pour maintenir une certaine vitesse de rotation13.

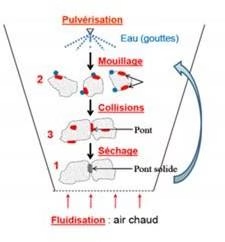

Agglomération en lit d’air fluidisé

Dans le cas de l’agglomération de poudres en lit fluidisé permet d’une part, la répartition du liquide pulvérisé à la surface des particules au niveau de la zone de mouillage et d’autre part, la circulation des particules dans le lit et leur mise en contact par collision (Figure 1.6). Dans le même temps, les transferts de chaleur et d’eau entre l’air chaud de fluidisation et les particules entraînent une élévation de la température du lit et l’évaporation de la majeure partie de l’eau apportée par la pulvérisation. Les phénomènes de mouillage, collision et séchage permet la croissance progressive des agglomérats. La granulation est alors le résultat de deux opérations concomitantes : le mouillage et le séchage14.

Figure 1.6 : Apparition des zones collantes à la surface des particules lors de l’agglomération des Particules en lit fluidisé.

________________________

1 [4]. ↑

2 [5]. ↑

3 [6]. ↑

4 [7]. ↑

5 [8]. ↑

6 [9]. ↑

7 [10]. ↑

8 [11]. ↑

9 [12]. ↑

10 [13]. ↑

11 [14]. ↑

12 [15]. ↑

13 [16]. ↑

14 [17]. ↑