La résolution de problèmes en granulation est essentielle pour optimiser la qualité des comprimés Metfor850mg. Cet article explore l’impact de la granulation humide sur la friabilité, proposant des ajustements procéduraux pour surmonter les défis liés à la poudre fine dans le mélange.

Troubleshooting

- Définition de troubleshooting

C’est l’activité ou le processus de la résolution de problèmes qui est permettant de trouver la cause d’un problème ou de difficultés majeures qui surviennent dans une entreprise et de le corriger, Il s’agit d’un travail très important, car l’ensemble de l’opération de production peut dépendre de la capacité de l’équipe de l’investigation à résoudre le problème rapidement et économiquement1.

Investigations

L’investigation est une enquête suivie pour éliminer la déviation relevée et déterminer les causes premières. Tout d’abord, pour clairement identifier le problème :

- Il convient d’avoir le recueil des faits qui permet de décrire le problème.

- Il doit être réalisé avant de qualifier la déviation.

- Ensuite, vient la recherche de la cause racine ou cause première, la cause première est l’ensemble des facteurs qui ont contribué à créer le fait générateur de la déviation qualité et le résultat méprisé qui en a suivi. Il convient de lister toutes les causes possibles.

- Puis vient l’étape qui permet d’éliminer les causes pour lesquelles il y a la preuve que celles-ci ne peuvent pas être retenues : vérification des documents de traçabilité, réalisation de tests (autocontrôle d’appareils, contrôles sur le produit) et / ou interviews de personnes. Ne sont retenues que les causes probables qui doivent être approfondies pour trouver la cause racine.

- Enfin, il y a l’évaluation des impacts : il faut déterminer le périmètre de la déviation c’est-à-dire son importance sur le produit et / ou le système impacté, sa récurrence, les risques pour le patient, les conséquences réglementaires et les effets sur l’organisation du service2.

Méthode 5M – Ishikawa

La méthode 5M appelée aussi diagramme en arêtes de poisson ou diagramme cause-effet est un outil créé et diffusé par Ishikawa, ingénieur japonais à l’origine des cercles de qualité3. Elle permet :

- D’identifier les multiples causes possibles pour un problème.

- De hiérarchiser et d’organiser les causes, comme représente la figure 1.9 par la suite :

Figure 1.9 : Diagramme d’Ichikawa causes et effets.

Ces causes sont regroupées par famille autour des 5M :

- Main d’œuvre : exécutants, services.

- Matériels : équipements, machines, locaux.

- Milieu : environnement physique et humain, condition de travail, aspect relationnel.

- Matières : consommables, éléments à transformer dans le processus.

- Méthodes : correspond à la façon de faire (instructions, procédures).

Cette méthode s’est développée en incluant d’autres critères : on parle de méthode 6M pour inclure la Monnaie et de méthode 7M pour le Management4.

Actions correctives et actions préventives

- Actions correctives

Une action corrective consiste à éliminer la cause d’une détection de la non-conformité ou d’autres situations indésirables. Il peut être plus d’une cause de non-conformité. La Correction des actions sont prises pour résoudre le problème et éviter qu’il ne se reproduise et peuvent résulter d’une déviation de fabrication, OOS (Out Of Spécifications) investigation, rapports, constatations d’audit, rappels de lots…etc.,5.

Actions préventives

Une action préventive est un processus visant à éliminer la cause d’une non-conformité potentielle ou des problèmes n’ayant pas nécessairement été soulevés jusqu’à maintenant ou toute autre situation indésirable et à les éradique. Des actions préventives peuvent résulter de données de processus, de données analytiques, de constatations d’audit, des causes fondamentales des non-conformités ou rapports, des examens annuels des produits, l’analyse de risque qualitative…etc.,5.

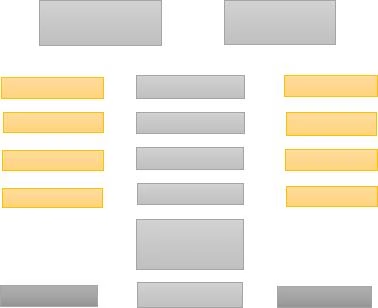

Processus de CAPA

Le document d’orientation de la FDA intitulé Quality Systems Approach to Pharmaceutical CGMP Régulations indique que trois concepts distincts sont utilisés dans le modèle de système qualité pour le CAPA (Figure 1.10),6

Investiguer sur le problème

Action(s) corrective(s) et preventive(s)

Evaluer l’efficacité des actions correctives et préventives

Déterminer la cause racine du problème d’origine

Prendre des actions correctives et préventives

Figure 1.10 : Schéma de processus de CAPA.

Déviation

Les déviations sont les différences mesurées entre la valeur observée et la valeur prévue ou normale pour un procédé ou un produit, ou un écart par rapport à une norme ou à une procédure documentée. Un écart peut se produire pendant l’échantillonnage et les essais, matières premières- et l’acceptation et la fabrication des produits finis. Des écarts peuvent également être distingués par des issues d’audit interne ou des issues des inspections des autorités ou des réclamations des clients lorsque les normes de l’entreprise cliente ne répondent pas aux caractéristiques critiques telles que livrées par certificat7.

Gestion du changement

La gestion des changements est définie dans ICH Q9 guideline sur le management du risque qualité comme un outil efficace pour gérer les changements en fonction des connaissances et de l’information accumulées dans le développement pharmaceutique et pendant la fabrication; et qui permet d’évaluer l’impact des changements sur la disponibilité du produit final; et pour évaluer l’impact sur la qualité du produit des changements apportés à l’installation, à l’équipement, au matériel, processus de fabrication ou transferts techniques; avec la détermination des mesures appropriées avant la mise en œuvre d’un changement8.

Transposition d’échelle

- Transposition d’échelle : Scale up

- Définition : Le processus de l’augmentation d’échelle et les changements apportés après la validation de la composition, du processus de fabrication, de l’équipement de fabrication et du changement du site sont connus sous le nom de Scale-Up et Post approval changes, ou SUPAC. Des changements sont apportés au processus de fabrication et à la composition chimique d’un produit pharmaceutique après la validation et se poursuivent tout au long de sa durée de vie. Selon les exigences prévues (ou imprévues), il peut y avoir des changements dans les matières premières, le processus, l’équipement ou le site de fabrication, et la taille des lots, ce qui influe en fin de compte sur la qualité d’un médicament ou d’un produit fini. Par conséquent, il faut prévoir et évaluer pleinement l’impact de tout changement sur la qualité du médicament ou du produit fini9.

- Transposition d’échelle : Scale up

Validation simultanée

Validation effectuée dans des circonstances exceptionnelles, justifiée par des bénéfices significatifs pour le patient, le protocole de validation étant exécuté en même temps que la commercialisation des lots de validation. Si une approche de validation simultanée est adoptée, les données doivent être suffisantes pour appuyer la conclusion que tout lot de produit donné est uniforme et répond aux critères d’acceptation définis. Les résultats et la conclusion doivent être formellement documentés et mis à disposition du pharmacien responsable avant certification du lot10.

________________________

1 [31-33]. ↑

2 [34]. ↑

3 [35]. ↑

4 [36]. ↑

5 [37]. ↑

6 [38]. ↑

7 [39]. ↑

8 [40]. ↑

9 [41]. ↑

10 [42]. ↑