Les propriétés des grains comprimés sont essentielles pour comprendre la compaction des formulations. Cette étude analyse l’impact de la granulation humide sur la qualité des comprimés Metfor850mg, en abordant les problèmes de friabilité liés à la poudre fine dans le mélange.

Chapitre 4 : Résultats et discussion

Introduction

La réussite du procédé de compaction et l’obtention d’un comprimé conforme demande une compréhension des propriétés fondamentales des grains obtenues au cours de la granulation humide. Ces propriétés permettent d’expliquer comment une formulation pourrait se comporter en compaction.

C’est pour cela, nous avons étudié et investigué les résultats obtenus des différents tests qu’on a faits sur les grains. Afin d’obtenir des résultats reproductibles.

Identification du problème par l’étude de comparaison entre les lots

Dans cette partie, une étude comparative entre trois lots a été faite, un lot de validation N°007 et deux lots anciens N°751 et N°708, afin d’identifier le problème ou bien la non-conformité pour qu’on puisse définir la cause racine lors de la prochaine étude.

Aspect

Les comprimés obtenus lors de l’étape de la compression du lot 007 et après l’observation faite à l’œil, les comprimés présentent une couleur blanchâtre avec une forme arrondie avec deux faces bombées et une texture lisse, et ne révèlent pas d’anomalies. Cependant, pour les comprimés du lot 708 et du lot 751, une anomalie est révélée, qui présente le phénomène de décalottage.

Test d’uniformité de la masse, l’épaisseur et la dureté

En dessus il y a les trois tableaux allant de tableau 4.1 jusqu’à 4.3 qui représente les résultats de la masse, l’épaisseur, la dureté pour les trois lots présentés en valeurs minimum, maximum, moyen :

| Tableau 4.1 : Résultat des tests réalisés sur le lot 007 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Paramètre | Minimum | Moyen | Maximum | ||||||

| 900,6 | 900 | 903,9 | 914,5 | 916,7 | 915,4 | 931,1 | 932,5 | 922,2 | |

| L’épaisseur (mm) | 6,85 | 6,87 | 6,89 | 6,92 | 6,91 | 6,90 | 6,98 | 6,96 | 6,94 |

| La dureté (N) | 170 | 175 | 180 | 200 | 202 | 200 | 230 | 228 | 220 |

| Tableau 4.2 : Résultat des tests réalisés sur le lot 708 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Paramètre | Minimum | Moyen | Maximum | ||||||

| 898,3 | 907,9 | 874,15 | 906,7 | 911,6 | 906,6 | 916,2 | 919,9 | 935,5 | |

| L’épaisseur (mm) | 6,95 | 6,80 | 6,82 | 6,99 | 6,96 | 7,00 | 7,03 | 7,00 | 7,17 |

| La dureté (N) | 86 | 87 | 40 | 90 | 97 | 49 | 110 | 100 | 58 |

| Tableau 4.3 : Résultat des tests réalisés sur le lot 751 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Paramètre | Minimum | Moyen | Maximum | ||||||

| 903,9 | 906,7 | 904,5 | 912.5 | 911.2 | 917.5 | 925.3 | 919.9 | 926.4 | |

| L’épaisseur (mm) | 6,81 | 6,87 | 6,91 | 6,90 | 6,92 | 6,95 | 6,94 | 6,96 | 6,99 |

| La dureté (N) | 111 | 105 | 25 | 124 | 122 | 36 | 136 | 138 | 48 |

En comparant les résultats des deux lots avec les limites nous constatons que la masse des 20 comprimés du lot 007 et du lot 751 ont toutes une valeur entre 881-973mg avec une épaisseur inférieure au 7,10mm, donc les comprimés du lot 007 et du lot 751 satisfont à l’essai d’uniformité de masse est conforme par contre la masse de quelques comprimés du lot 708 était inférieur à la limite d’acceptation, et l’épaisseur était supérieure à la limite 7,17mm.

En se référant aux trois tableaux, on note que les comprimés du lot 007 qui ont une dureté moyenne de 200 N, sont dans l’intervalle acceptable et largement plus durs que les comprimés du lot 708 et du lot 751 présente un échec de compression sur le 3éme fut et qui ont une répartition de dureté moyenne de 49 N, 25N et c’est hors les limites, donc on note que les comprimés du lot 708 et du lot 751 sont moins dure et donc dureté non conforme.

Résultat du test de friabilité

On a fait une comparaison des résultats du test de friabilité entre les trois lots, le pourcentage de la perte de masse réalisé chaque heure est présenté dans le tableau 4.4 suivant :

| Tableau 4.4 : Résultat de la perte de masse des trois lots | |||

|---|---|---|---|

| Chaque 1 heure | Lot 007 | Lot 708 | Lot 751 |

| La perte de masse (%) | 0,07% 0,08% 0,05% | 0,30% 0,24% 3,14% | 0,15% 0,14% 2,27% |

D’après les résultats résumés dans le tableau précédent, on conclut que les comprimés du lot 007 satisfaire à l’essai de friabilité, contrairement au lot 708 et au lot 751 qui présente une friabilité de 3,14%, 2,27% est qui est 3 fois, 2 fois supérieur à la norme et non conforme (≤1%).

Les photos suivantes présentés dans les figures 4.1 et 4.2, montrent les comprimés résultants de test de la friabilité des lots 708, 751 et 007 :

Figure 4.1 : Comprimés cassés du lot N°708 et N°751.

Figure 4.2 : Comprimés conformes du Lot N°007.

Résultat du test de désagrégation

Le tableau 4.5 résume les valeurs minimum et maximum des temps de désagrégation au début, au milieu et à la fin de la compression pour les trois lots.

| Tableau 4.5 : Résultat des trois lots du test de désagrégation | |||

|---|---|---|---|

| Temps de désagrégation (Début, milieu, fin) | Lot 007 | Lot 708 | Lot 751 |

| Minimum | 07,38 07,48 07,53 | 07,01 07,31 07,07 | 06,54 07,04 04,54 |

| Maximum | 07,53 08,03 08,11 | 07,11 07,39 07,15 | 07,26 07,36 05,32 |

Les trois lots présentent des temps de désagrégation conformes aux normes (≤15min).

Nous remarquons que les comprimés du lot 007 satisfont à tous les tests par contre les comprimés du lot 708 et du lot 751 sont plus friables et présentent un échec de compression.

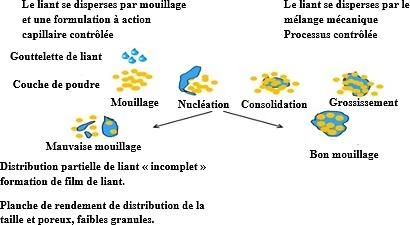

Nous pouvons donc déduire que le taux du liquide de mouillage influence favorablement sur la dureté et la friabilité du comprimé et inversement proportionnel à la vitesse de désagrégation et de dissolution du comprimé.

Analyse et détection de l’anomalie et l’approche de l’application de la méthode 5M avec diagramme d’Ishikawa

Dans cette partie de notre travail. Un rapport de non-conformité a été émis par le superviseur du service de production des formes sèches. L’échantillonnage des comprimés pendant la phase de compression du lot 708 de notre produit, a présenté une dureté et friabilité hors-norme supérieure à la valeur limite. Nous avons observé, après investigation, que des non-conformités similaires avaient été détectées sur les lots 701, 662…etc, du même produit METFOR 850 mg. Une investigation plus poussée a été initiée pour déterminer et identifier la ou les causes de ces non-conformités. L’analyse de ce cas a été réalisée selon la méthodologie de résolution de problèmes. Les causes potentielles qui peuvent entrainer dans ce processus d’analyse son repris dans le tableau 4.6.

| Tableau 4.6 : Causes potentielles des non-conformités | |

|---|---|

| Famille | Causes potentielles |

| Matières | Sensibilité chimique (Humidité relative, hygroscopicité). Identifiées, contrôlées, stockage, conservation. |

| Main-d’œuvre | Formée et habilitée au poste de travail. Suivre bien les étapes du procédés et respect des règles. Leurs Comportement et compétences. |

| Méthodes | Etapes du procédé (Mode opératoire). Procédure technique. Disponibles, détaillées, précises, vérifiées. |

| Milieu | Conception locaux, Flux matières. Infrastructures de production qualifiées. Température, Humidité, Pression. |

| Matériel | Conception. Usage dédié. Identifié, entretenu, qualifié, étalonnage, vérification, utilisation. |

D’après le tableau précédent et la discussion entre les membres de l’équipe, les causes potentielles des 5M ont été ciblées et consignées dans l’étude suivant :

- Pour la main d’œuvre, l’erreur humaine dans notre cas n’a pas d’impact sur la qualité du notre médicament parce que les opérateurs sont bien suivis les étapes dans le BMR (Batch manufacturing Record), ils n’ont pas fait aucune erreur et n’est donc pas prise en compte.

- Pour le milieu, notre produit est bien protégé par rapport à les conditions de l’environnement de production donc n’est pas pris en compte.

- Pour le matériel, il été bien vérifié et qualifié pour l’utilisation n’est donc pas pris en compte.

- En ce qui concerne les matières, peut-être la nature du notre PA qui est très hygroscopique et son pourcentage élevé dans la formulation influe sur la qualité des comprimés étudié, donc en pris en compte.

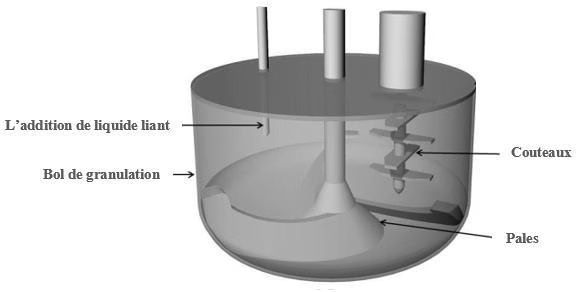

- Pour la méthode, peut-être la granulation humide avec ces différentes étapes comme le séchage influe sur la qualité des comprimés ainsi que les différentes variables du procédé, aussi la quantité de réaliser au cours de ce procédés impacte sur la qualité de notre médicament, donc on prit en compte.

Nous avons schématisé les causes potentielles dans le diagramme d’Ichikawa comme représentés dans la figure 4.3 suivant :

Figure 4.3 : Diagramme d’Ichikawa pour la non-conformité du produit [64].