Les matériaux et méthodes granulation sont essentiels pour comprendre l’impact de la granulation humide sur la qualité des comprimés Metfor850mg. Cette étude détaille les matières premières, les équipements utilisés et les méthodes de contrôle, tout en proposant des solutions pour améliorer la friabilité des comprimés.

Chapitre Ⅲ : Matériels et Méthodes

Introduction :

Dans cette partie d’étude, nous présenterons les matières premières (produits chimiques) utilisées ainsi que les matériels (appareillages et équipements) utilisés dans ce travail. Nous décrivons également les méthodes de contrôles des comprimés et des grains humides, et puis nous nous intéresserons à l’approche visant à appliquer la méthodologie de transposition d’échelle des procédés.

L’objectif est d’identifier et quantifier les effets des différents facteurs qui sont critiques durant le processus de la granulation humide.

Matières premières utilisées dans la formulation du METFOR 850mg

Le principe actif et la liste des excipients qui sont utilisés pour la fabrication de le METFOR® ainsi que leurs rôles sont représentés dans le tableau suivant (Tableau3.1) :

| Tableau 3.1 : La formulation de le METFOR® 850mg | |

|---|---|

| Les composants | Leurs rôles |

| Metformine Hydrochloride | Principe actif |

| Povidone K30 | Liant |

| Stéarate de magnesium | Lubrifiant |

| Talc | Agent épaississant |

| L’hydroxypropylméthylcellulose E5 et E6 | Agent de viscosité |

| Dioxyde de titane | Conservateur, antioxydant, colorant |

| Siméthicone émulsion 30% | Agent anti moussant |

| L’eau purifiée | Solvant |

Appareillages et équipements

Les matériels pour les expériences de granulation et de compression sont décrits de la manière succincte ci-dessous :

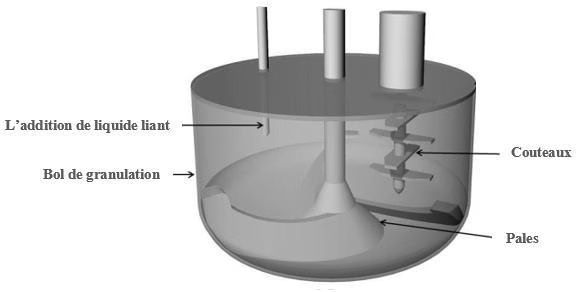

Mélangeur granulateur

La granulation humide menée dans le mélangeur-granulateur est schématisée sur la figure 3.1. C’est un mélangeur- granulateur à haut cisaillement équipé d’un système de contrôle et système de dosage manuel pour la solution liante associé avec un contrôleur de débit.

Le bol contenant à l’intérieur deux pales et un couteau. En bas à l’extérieure il y a une unité de déchargement associée avec un tuyau de transfert qui est lié directement avec le lit d’air fluidisé.

Unité de déchargement

Contrôleur de débit

Ajout de liant

Figure 3.1 : Mélangeur granulateur à haut cisaillement.

Cuve de préparation

La solution de mouillage est préparée avant la granulation dans une cuve de préparation telle représentées sur la figure 3.2, la cuve contient une agitation pendulaire au fond de la cuve à entraînement magnétique, défini en fonction des viscosités et densités des produits pour garantir un maintien homogène en cuve.

Figure 3.2 : Cuve de Préparation.

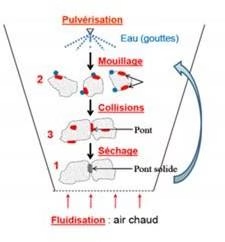

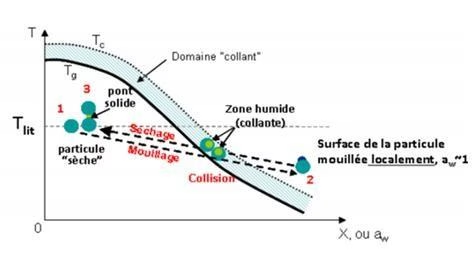

Séchage à lit d’air fluidisé

Lorsque le procédé de granulation est effectué, il est souvent nécessaire que les granulés soient fluidisés dans la chambre de séchage et que le conteneur utilise un turbo-souffleur, l’air chaud passant à travers la poudre ou les granulés du bas vers le haut de la chambre de séchage pour éliminer l’humidité. Le séchage à lit d’air fluidisé est montré sur la figure 3.3.

Chambre de séchage

Cuve de décharge mobile

Figure 3.3 : sécheur à Lit d’air fluidisé.

Tamisage

Après le séchage, les granules sont déposés dans un tamiseur vibreur comme le montre la figure 3.4, pour éliminer les grains et les particules fines à l’aide de différents tamis équipé d’une maille de 20mesh, et déterminer précisément et quantitativement la distribution des particules.

Cuve de remplissage

Les grilles

Unité de déchargement

Figure 3.4 : Tamiseur vibreur.

Mélangeur

Dans cette étude nous avons mélangé les 2 fractions dans le mélangeur double cône fixe qui appartient aux mélangeurs à chute libre qui sont des tambours mélangeurs à cuves tournantes. La rotation de l’appareil entraine un meilleur écoulement et un effet parfait avec une bonne fluidité et du mélange granulaire dans la cuve avec de haute efficacité.

Les matériaux sont affectés à l’intérieur de la cuve de mélange double cône en raison de la rotation du réservoir. Le mélangeur à cône est capable de tourner à un angle de 0 à 360 degrés avec une action de mélange à 4 voies.

La lubrification se produit au cours du mélange à l’aide d’un tuyau de transfert qui lie la cuve de remplissage du lubrifiant avec le mélangeur comme le montre la figure 3.5 et la figure 3.6.

Unité de déchargement

Cuve de remplissage du lubrifiant

Tuyau de transfert

Figure 3.5 : Mélangeur à double cône. Figure 3.6 : Cuve de transfert.

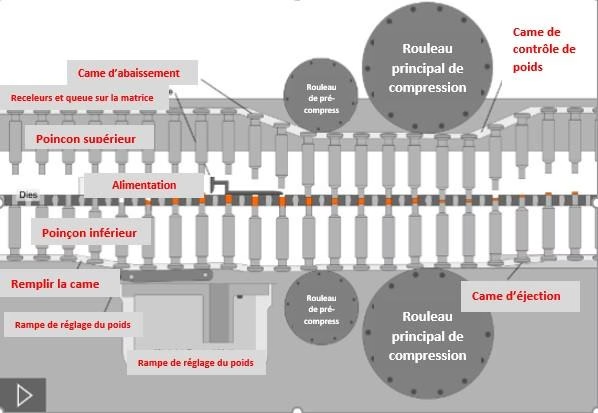

Comprimeuse

La compression est effectuée dans une comprimeuse représentée sur la figure 3.7 avec deux stations de décharges présentées sur la figure 3.8. C’est une presse à comprimés rotative équipée avec poinçons ronds 13.0mm de diamètre.

Nous utilisons une huile alimentaire dans les poinçons avant le démarrage pour l’écoulement des grains, Dans le système de contrôle au cours de l’assai de réglage l’opérateur dirige les paramètres des phases de compression et pré- compression.

Remplisseuse

Plaque D’éjection

1ére station

2éme station

Figure 3.7 : Comprimeuse. Figure 3.8 : Station de décharge.

Contrôles au cours de la fabrication de Metfor

- Tests effectués sur les grains humides

Humidité résiduelle

L’humidité résiduelle de la poudre est mesurée selon une approche thermogravimétrique, c’est- à-dire par la méthode de la perte à la dessiccation à l’aide d’un dessiccateur à infrarouge.

Dans notre cas, l’échantillon est chauffé et la perte de poids due à l’évaporation de l’humidité est enregistrée, l’appareil est représenté sur la figure 3.9 est constitué d’une balance, d’un système de chauffage par lampe infra-rouge. La poudre à analyser est mise sur un plateau en aluminium avec lequel on a précédemment taré la balance.

Une prise d’essai d’environ 10g est placée sous la balance. L’appareil réalise ensuite la mesure de la perte de masse de l’échantillon chauffé à 105°C pendant 30 minutes.

L’intervalle d’acceptabilité de l’humidité résiduelle est 2.5 jusqu’à 3.5%.

Figure 3.9 : Dessiccateur.

Distribution granulométrique

La distribution granulométrique des grains est déterminée par un groupe de tamis déposés l’un sur l’autre qui forme une, les échantillons sont passés au travers de 6 tamis dont les maillages respectifs ont comme dimensions 53 – 63 – 90 – 125 -212 et 355 µm.

L’analyse granulométrique par tamisage est effectuée sur des échantillons de 50g qui permettent de maintenir un niveau de saturation correct des tamis tout en garantissant une quantité suffisante de chènevotte analysée, On y prélève alors 50g mesurés à l’aide d’une balance électronique de précision avant de les introduire dans le tamis supérieur, de maille 355µm.

L’amplitude de vibration utilisée lors des tests est de 1,5mm, durant 10 minutes.

Densité

La densité des poudres est mesurée comme décrit dans les pharmacopées, par mesure de la hauteur de la poudre dans une éprouvette de 250ml placée sur le plateau du voluminomètre présenté sur la figure 3.10, après une série de battements verticaux, et par le versement de 100g de poudre qui va subir des tassements.

Ces mesures permettent de calculer la densité vrac de la poudre et la densité tassée. Les volumes sont notés Vo (volume vrac), V10 (après 10 coups ou tassement), et V500 (après 500 coups).

On mesure la différence 𝑉10 − 𝑉500(ml) qui est une grandeur empirique pour exprimer la réduction de volume subie par le matériau et estimer la qualité de l’écoulement, lorsque V0 – V500 > 20 ml : mauvais écoulement et donc une phase de tassement importante pendant le cycle de compression.

Figure 3.10 : Test de tassement.

Aptitude à l’écoulement

L’appareillage représenté sur la figure 3.11 se compose d’un cylindre avec les disques interchangeables avec des trous de divers diamètres au fond. La détermination de la fluidité est basée sur la capacité de la poudre de tomber librement par un trou dans le disque. Plus le trou par lequel une poudre chute librement est petit, plus grande est sa coulabilité.

50 grammes sont chargés soigneusement dans le récipient cylindrique, on tape l’entonnoir légèrement de sorte que la poudre soit présentée sans se compacter. Après chargement, on attend environ 30 secondes ; avec le levier dégagez l’entrée et on observe si la poudre coule.

On a Commencé avec un disque de 14 mm pour les trois poudres. Si l’essai est positif, on répète le procédé avec de plus petits disques jusqu’à ce que l’essai soit négatif. Si la poudre ne coule pas, on répète l’essai avec des disques avec de plus grands trous jusqu’à ce que le test soit positif.

L’échantillon passera trois essais consécutifs. Les ouvertures utilisées sont : 4 ; 5 ; 6 ; 7 ; 8 ; 9 ; 10 ; 12 ; 14mm.

Angle de repos :

Il est défini comme l’angle entre l’horizontale et la pente d’un tas de poudre ayant chuté d’une certaine hauteur. L’angle de repos est déterminé à partir d’une surface libre d’un tas de poudre statique soumis seulement à la gravité.

Plus l’angle est faible, plus le produit s’écoule facilement et plus il est fluide.

Figure 3.11 : Test d’écoulement.

Compression

Le mélange final est ensuite transporté vers la salle de compression, on effectue la compression sur la presse à comprimer rotative (61 postes) avec poinçons ronds (12,5 mm) de diamètres. Afin d’obtenir des comprimés avec les caractéristiques données dans le tableau suivant :

Paramètres de compression

Le tableau 3.2 représente les différents paramètres de compression avec les critères d’acceptation.

| Tableau 3.2 : Paramètres de compression | ||

|---|---|---|

| Paramètres | Critères d’acceptation | Cible |

| Aspect (20 comprimés) | Comprimés blancs à blanc cassé, Ronds, convexe chanfreinés, sans défauts visuels sans ébrèchement, Collage et décallotage. | |

| Epaisseur (10 Cp) | ≤ 7.10 mm | 6.45 mm |

| Dureté (10 Cp) | ≥ 50 N | 80 N |

| Uniformité de masse (20 Cp) | 881-973 mg | 927 mg |

| Masse moyenne (20 Cp) | 17.61-19.47 mg | 18.54 mg |

| Friabilité (10 Cp) | ≤ 1.0 % | |

| Désagrégation (6 Cp) | ≤ 15 min | |

Des contrôles au cours de compression « In-Process-Control (IPC) » qui sont les suivantes :

Friabilité

Le test de friabilité représenté sur la figure 3.12 consiste à vérifier la perte de masse d’un comprimé et de s’assurer que les comprimés non enrobés présentent une résistance mécanique suffisante, pour que leurs surfaces ne soient pas endommagées ou ne présentent pas des signes d’abrasion ou de rupture, sous l’effet de toutes les chocs mécaniques, frottements, attrition, les chutes.

Pour le Metfor, le comprimé est de masse unitaire supérieure à 0,65 g, donc on prélève 10 comprimés, les comprimés sont placés dans le tambour du friabilimètre à la vitesse de 25 rotations/minute.

Ils sont pesés précisément après l’élimination des poussières libres, si les résultats sont ambigus ou si la perte de masse est supérieure à 1%, On répète l’essai à 2 reprises et on calcule la moyenne des 3 résultats.

Figure 3.12 : Friabilimètre.

Test de désagrégation

Le test de désagrégation représenté sur la figure 3.13 réalisé sur les comprimés non enrobés fait partie des essais pour contrôler la « disponibilité in vitro » du principe actif qu’ils contiennent, il est destiné à déterminer leur plus ou moins grande aptitude à se désagréger, en milieu acide avec une température de 37 °C.

La désintégration consiste à faire aller et venir 6 comprimés individuels dans un panier jusqu’à la désintégration complète de ces derniers, dans un temps prescrit de 15 minutes au maximum dans des conditions expérimentales bien définies.

Figure 3.13 : Appareil de test de ségrégation.

Test de l’uniformité de masse

L’essai d’uniformité de masse des comprimés non enrobés consiste à vérifier, que les poids individuels de 20 comprimés prélevés au hasard, se trouvent dans un intervalle étroit autour du poids moyen de l’ensemble des comprimés de l’échantillon prélevé. Les comprimés sont pesés sur une balance de précision.

Test de dureté

Le test de dureté permet de s’assurer que les comprimés non enrobés présentent une résistance mécanique suffisante pour ne pas se briser lors de leurs manipulations ou d’étapes de production ultérieures.

La dureté des comprimés est déterminée en mesurant l’intensité de la pression de 2 mâchoires se faisant face, l’une se déplaçant vers l’autre, qui lui est diamétralement appliquée jusqu’à son point de rupture par écrasement.

Le test est effectué sur 10 comprimés individuels est mesuré à l’aide du testeur de dureté en (N) et représenté sur la figure 3.14.