La compression des comprimés Metfor850mg est influencée par la granulation humide, affectant leur qualité finale. Cet article propose des solutions pour résoudre les problèmes de friabilité liés à l’hygroscopie de la poudre, optimisant ainsi le processus de fabrication.

Compression

- Définition

La compression s’effectue dans une chambre de compression dont le volume est adapté à la dose médicamenteuse choisie et consiste à une réduction du volume de la poudre sous force due au déplacement de l’air entre les particules. Par l’application d’une pression donnée et limiter par une matrice et deux poinçons.

La compression entraîne une réduction de l’espace vide entre les particules solides, ce qui signifie une diminution de la porosité d’un comprimé. On sait que la porosité, avec la taille et la distribution des pores, affecte la surface totale, la désintégration et le temps de dissolution. Le résultat dépend de plusieurs facteurs parmi, des paramètres liés à la poudre, de la méthode de remplissage de la matrice ainsi que des conditions opératoires12345.

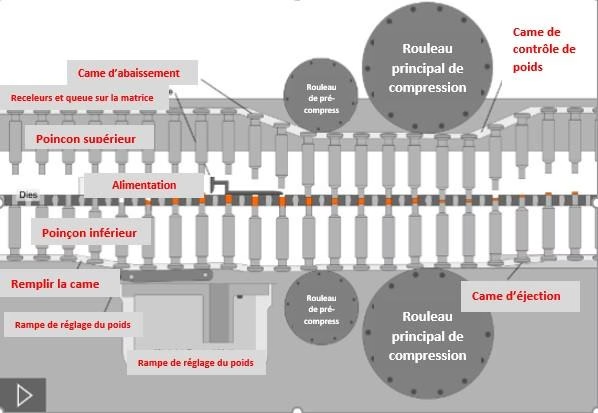

Presse à comprimés rotative

C’est une presse à comprimés qui comprime les poudres ou le mélange de granules en comprimés de taille, forme et de poids constants. Le processus travaillant principalement est de remplir le matériau, de compresser et de sortie le comprimé. Ces procédures sont continuellement effectuées. Il y a tableau de bord et le cadran calibré sur les systèmes de régulation de remplissage et de compression. La plupart des machines rotatives à grande vitesse se présente sous la forme d’une tourelle rotative qui transporte un certain nombre de matrices et de poinçons. Pendant qu’ils tournent autour de la tourelle, les poinçons entrent en contact avec des cames qui modulent la posture verticale de chaque poinçon. Dans la presse rotative,

les poinçons supérieur et inférieur exercent la force de compactage sur le matériau de remplissage en laissant les granules de poudre que vous voulez comprimer au milieu comme le montre la figure 1.73.

Source : [25]

Matrice

Figure 1.7 : Le schéma de la presse à comprimés rotative.

Les principales opérations de presse rotative

La presse rotative moderne comprend généralement les composants qui sont résumés dans le tableau 1.2 suivant :4

| Tableau 1.2 : Parties fonctionnelles d’une presse à comprimés rotative | ||

|---|---|---|

| Nom de composantes | Fonction(s) | Photos |

| La trémie | -Contenant de la poudre |  |

| Le système d’alimentation | -Distribuer de l’énergie dans la cavité de la matrice |  |

| La matrice | -Fournir un mélange supplémentaire |  |

| La tourelle | -Positionner et progresser le poinçon et la matrice |  |

| Poinçon supérieur et inférieur |

|  |

| Came de compression | -Forcer le poinçon supérieur et inférieur pour comprimer | |

| Came d’alimentation | -Abaissez le poinçon inférieur pour permettre à la poudre d’entrer | |

| Came d’éjection | – Soulevez le poinçon inférieur et poussez le comprimé au-dessus de la tourelle |  |

| Plaque d’éjection | – Retirer le comprimé de la tourelle. |  |

Processus de compactage :

Le processus de compactage peuvent être schématisés comme représenté sur la figure 1.8 :

Source : [26]

Particule

Ponts solides

Subir à réarrangement pour former

une structure moins poreuse

Force

intermoléculaire

Fragmentation

Déformation

Adhésion

Ancrage

mécanique

Déformation élastique (réversible)

Déformation plastique (irréversible)

Figure 1.8 : Schéma de processus de compactage.

Réarrangement des particules et réduction du volume

Lorsqu’une poudre est initialement compressée, les particules sont réarrangées sous de faibles pressions de compactage pour former une structure d’emballage plus proche. Les particules les plus fines pénètrent dans les vides entre les plus grosses et donnent un arrangement plus serré. Dans ce processus, l’énergie est dégagée, en raison du frottement interparticulaire et il y a une augmentation de la quantité de surface de particules capable de former des liaisons inter particulaires. Les matériaux cassants qui subissent une fragmentation importante entraînent généralement des comprimés de porosité relativement élevée en raison du grand nombre de points de liaison qui sont créés, ce qui empêche une nouvelle réduction de volume.

Déformation de particule

En raison de la résistance d’un matériau à la déformation, le stress à l’intérieur des particules augmente. Les particules se déforment élastiquement, c’est-à-dire que la déformation est réversible et que les particules à l’intérieur retrouvent leurs formes d’origine. Après la contrainte de valeur critique, la poudre se déforme plastiquement, c’est-à-dire que l’élimination de la pression appliquée de la poudre compressée n’aura aucun effet sur les particules déformées.

Dépendance temporelle du processus de compactage

La formation réussie d’un comprimé pharmaceutique par la compression de particules solides dépend de la liaison interparticulaire à travers les interfaces particule-particule. Certains processus de déformation (par exemple, la déformation plastique) dépendent du temps et se produisent à différentes vitesses pendant la séquence de compactage, de sorte que la masse du comprimé n’est jamais dans un équilibre contraint / déformation pendant l’événement de compression réel.

Cela signifie que la vitesse à laquelle la charge est appliquée et retirée peut-être un facteur critique. Ainsi, les paramètres viscoélastiques des comprimés et de leurs composants devraient révéler la sensibilité relative de la formation des comprimés aux taux de compression et de décompression et le taux et la nature de l’éjection de la filière.

Cela peut conduire à une situation où une formulation peut produire un bon comprimé à une vitesse de machine lente, mais échoue à une vitesse de machine plus élevée7.

Contrôles des comprimés

- Description : Ce test est souvent appelé apparence sur une spécification et est une description qualitative du comprimé pharmaceutique.

- Identification : Le but d’un test d’identification ou d’identité est de vérifier l’identité de l’ingrédient pharmaceutique actif (API) dans le comprimé pharmaceutique.

- Dosage : Ce test détermine le contenu de l’API dans le comprimé pharmaceutique.

- Impuretés : Ce test détermine la présence de tout composant qui n’est pas l’API ou un excipient de comprimé pharmaceutique. Le type le plus courant d’impuretés mesurées sont des impuretés traitées synthèse de nouvelles substances médicamenteuses, produits de dégradation de l’API.

- Épaisseur : L’épaisseur d’un comprimé est la seule variable dimensionnelle liée au processus. L’épaisseur des comprimés doit être contrôlée dans une variation de ± 5% d’une norme. L’épaisseur doit être contrôlée pour faciliter l’emballage. Elle est exprimée en millimètre.

- Test de dureté : Permet de s’assurer que les comprimés non enrobés présentent une résistance mécanique suffisante pour ne pas se briser lors de leurs manipulations ou d’étapes de production ultérieures.

- Test de friabilité : Permet de s’assurer que les comprimés non enrobés présentent une résistance mécanique suffisante, pour que leurs surfaces ne soient pas endommagées ou ne présentent pas des signes d’abrasion ou de rupture, sous l’effet de toutes les manipulations (chocs mécaniques, frottements, attrition) qu’ils vont subir jusqu’au moment de leur utilisation.

- Essai d’uniformité de masse : Des comprimés non enrobés permet de s’assurer qu’au cours de la fabrication, la répartition du mélange initial de poudre ou de granulés, en unités de prises (chaque comprimé), a été suffisamment précise et uniforme pour garantir une même masse et donc une même teneur en principe actif pour l’ensemble des comprimés d’un même lot.

- Essai d’uniformité de teneur : Des comprimés non enrobés permet de vérifier l’uniformité de la quantité de substance active sur l’ensemble des comprimés non enrobés d’un même lot de spécialité.

- Test de désagrégation : Des comprimés non enrobés permettent de s’assurer, que leur vitesse de désagrégation ne constitue pas le facteur limitant de la dissolution du principe actif qu’ils contiennent8.

Influence de certaines caractéristiques physico-chimiques du principe actif sur la qualité du produit finis

C’est caractéristique peuvent être résumé dans le tableau 1.3 suivant9 :

| Tableau 1.3 : Influence des caractéristiques du principe actif sur le produit fini | |

|---|---|

| Caractéristiques du principe actif | Influence sur produit fini |

| Chimiques | |

| Impuretés Niveaux d’impureté Métaux lourds Teneur en eau | Stabilité du produit fini |

| Physiques | |

| Morphologie Solubilité Surface spécifique | Biodisponibilité |

| Taille et forme des particules Masse volumique | Biodisponibilité Ecoulement du mélange Uniformité du mélange |

| Hygroscopicité | Biodisponibilité Ecoulement du mélange Reproductibilité du procédé de fabrication |

Influence de certaines caractéristiques de la granulation humide sur la compression

Dans le tableau 1.4 suivant on peut résumer quelques caractéristiques de la granulation10.

| Tableau 1.4 : Problèmes de compression et leurs causes liées à la granulation humide | |

|---|---|

| Les problèmes des comprimés | Les causes |

| Décalottage, Clivage | -Grande quantité de fines dans la granulation. -Quantité de liant insuffisante ou liant inapproprié. -lubrifiant insuffisant ou inapproprié. |

| Feuilletage | -Trop de lubrifiant hydrophobe. -Stéarate de magnésium. |

| Ebrèchement, Fragmentation. | -trop de reliure provoque un écaillage en bas. – Granule trop secs |

| Craquèlement | -Grande taille de granule -Granule trop |

| Collage | -Lubrification insuffisante ou incorrecte. -Trop de liant. -Matériau granulaire hygroscopique. |

| Piquetage | -Humidité excessive en granulés. -Granule trop chaude lors de la compression. -Lubrification insuffisante ou incorrecte. |

| Grippage | -Granule trop humides -Granules trop grossiers -Granules trop durs |

| Tiqueture, Marbrage | -Un colorant migre à la surface du granule pendant le séchage |

________________________

1 [18] ↑

2 [19] ↑

3 [20] ↑

4 [21] ↑

5 [22] ↑

6 [23] ↑

7 [27] ↑

8 [28] ↑

9 [29] ↑

10 [30] ↑