Les causes de friabilité comprimés Metfor850mg sont analysées à travers une investigation approfondie, identifiant les facteurs liés à la granulation humide et à la présence de poudre fine. Des modifications du processus de fabrication sont proposées pour optimiser la qualité finale des comprimés.

Détermination de la cause racine

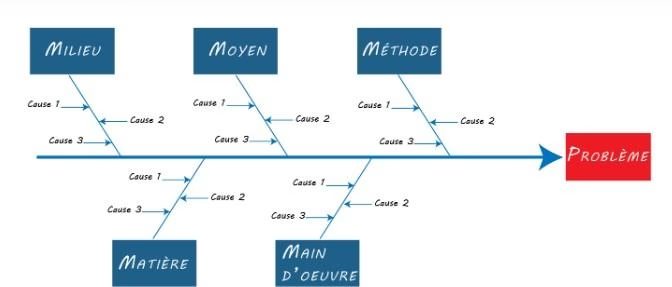

Une investigation est réalisée pour comprendre ce qui s’est passé afin d’enquêter en profondeur sur chaque cause potentielle et ainsi identifier la cause ou les causes retenues pour le problème de la friabilité.

La cause directe au problème est identifiée à la fin de l’investigation. Le but de cette démarche est dans un premier temps de trouver la cause première du problème qui peut être une cause matière, méthode.

Le diagramme d’Ishikawa a été construit avec les causes ciblées comme étant les plus probables. Elles sont identifiées dans le tableau précédent (Tableau4.6). Ces causes ont été identifiées et retenues sur le tableau 4.7 pour en dégager les causes racines (Les Causes probables et origines de l’incident) :

| Tableau 4.7 : Les Causes possibles qui ressortent lors de l’investigation. | |

|---|---|

| Investigations | Résultats |

| Main d’œuvre | Pas de relation |

| Milieu | Pas de relation |

| Matériel | Pas de relation |

| Matières | On a pris des précautions de ne pas laisser le produit en quarantaine à cause de sa nature hygroscopique : Contribution |

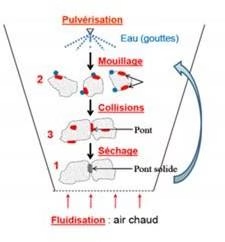

| Méthode | -Le point de granulation qui résulte lors de l’étape de granulation humide et qui affecte directement sur la compression : Cause direct –L’étape de séchage : Contribution |

Cause directe

Description de la non-conformité et l’étendue du problème :

- Le point de granulation était faible, avec la présence d’un grand pourcentage de la poudre fine, qui représente la cause racine.

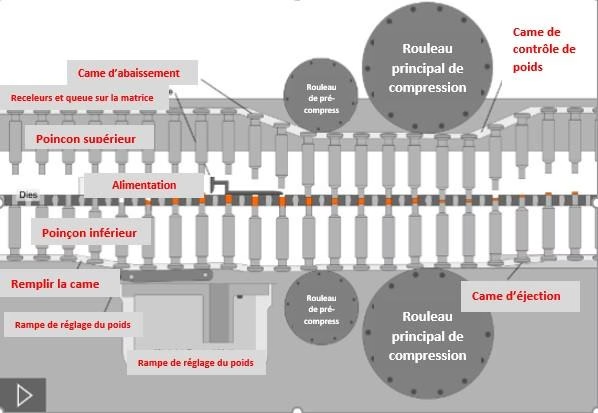

Effet de la poudre fine sur la compression

La méthodologie a permis de mettre en évidence la cause racine du problème qui était le but de cette analyse. Il s’agit donc d’une cause méthode liée à l’étape de la granulation humide sur le pourcentage de la poudre fine.

On a fait ces tests sur les trois lots, ces figures représentées sur la figure 4.4, montrent l’aspect des trois poudres :

Figure 4.4 : L’aspect des trois poudres.

Test de l’écoulement

La gamme des diamètres de l’orifice est choisie de façon à obtenir un cône bien formé. Les disques dont les valeurs sont : 4, 7, 9 et 10mm.

L’angle de repos de l’écoulement de chaque lot est représenté sur la figure 4.5, 4.6 et 4.7 successivement.

Figure 4.5 : Angle de repos de l’écoulement de la poudre du lot 708.

Figure 4.6 : Angle de repos d’écoulement de la poudre du lot 007.

Figure 4.7 : Angle de repos d’écoulement de la poudre du lot 751.

Les résultats obtenus pour chaque lot sont comme suit :

- Lot 007 : la forme est conique ce qui indique que la poudre représente un écoulement de bonne qualité.

- Lot 751 : la forme est cylindrique ce qui indique que la poudre est cohésive ce qui montre qu’elle représente un faible écoulement.

- Lot 708 : la forme est cylindrique avec présence de gros grumeaux qui encombrent l’écoulement de la poudre ce qui indique un mauvais écoulement.

Nous avons remarqué aussi que la poudre des deux lots 751 et 708 se collait à la paroi de la cuve d’alimentation pendant la manipulation à cause de l’écoulement, par contre la poudre du lot 007 s’écoulait librement.

Distribution granulométrique

La granulométrie de la poudre du mélange granulométrique a été déterminée par un tamiseur. Les résultats de ces analyses sont représentés dans la figure 4.8.

Lot 708

Lot 751

Lot 007

Figure 4.8 : Granulométrie de la poudre des lots différents.

Nous rappelons que le pourcentage de la poudre fine dans le mélange granulométrique ne doit pas dépasser 10 % avec un diamètre inférieur ou égal à 90 µm.

Les résultats obtenus sont regroupés dans le tableau 4.8 suivant :

| Tableau 4.8 : Les différents diamètres en fonction du pourcentage de la masse recueillie sur les différents tamis et dans la base. | |||

|---|---|---|---|

| Diamètres (µm) Masse (%) | Lot 708 | Lot 751 | Lot 007 |

| 355 | 21,34 | 8,10 | 41,46 |

| 355-212 | 19,51 | 16,84 | 28.04 |

| 90 -212 | 23,37 | 30,27 | 19,10 |

| 63 -90 | 11,99 | 17,91 | 5,89 |

| 53 -63 | 20,93 | 11,94 | 2,64 |

| d <53 (la base) | 2,84 | 14,92 | 2,84 |

Nous avons remarqué que :

- Lot007 : il y a un faible pourcentage de poudre fins.

- Lot708, Lot751 : le pourcentage de poudre fins est élevé.

Test de tassement

Le tableau 4.9 suivant représente les résultats du test de l’aptitude au tassement :

| Tableau 4.9 : Résultats du test d’aptitude au tassement. | |||

|---|---|---|---|

| Volume (ml) | Lot 708 | Lot 751 | Lot 007 |

| 𝐕𝟎 | 138ml | 120ml | 152ml |

| 𝐕𝟏𝟎 | 127ml | 110ml | 142ml |

| 𝐕𝟓𝟎𝟎 | 103ml | 96ml | 132ml |

| 𝐕𝟏𝟎 − 𝐕𝟓𝟎𝟎 | 24ml | 14ml | 10ml |

Nous remarquons que le 𝑉10 − 𝑉500 des deux lots 751 et 007 est conforme aux normes (doit être ˂ 20ml). Le mélange de chacun d’eux est prêt à la compression. Par contre le lot 708 présente un 𝑉10 − 𝑉500˃ 20𝑚𝑙 qui n’est pas conforme à la Pharmacopée Européenne.

Optimisation de la transposition d’échelle

- Influence de séchage et effets de l’ajout de l’eau purifiée sur les caractéristiques de la poudre hygroscopique

Test d’humidité résiduelle

Nous avons effectué une étude comparative sur l’humidité résiduelle entre deux lots : lot de validation 007 et l’ancien lot 708.

Test d’humidité de lot de 708 de 311,50kg (produit non conforme)

La teneur en humidité des granulés en fonction du temps de séchage a été évaluée sur les deux fractions après le séchage suivie du tamisage. Tous les résultats sont rassemblés dans le tableau 4.10 comme suit :

| Tableau 4.10 : Humidité résiduelle du lot 708. | ||

|---|---|---|

| Taux d’humidité résiduelle (%) | Après séchage | Après tamisage |

| Fraction N°1 | 1,7 | 1,47 |

| Fraction N°2 | 1,52 | – |

Les valeurs de l’humidité résiduelle sont au-dessous de la limite acceptable à cause de la durée de séchage qui est assez élevée (4min/ sans addition de l’eau purifié).

- Notant que 80% du notre produit est de chlorhydrate du metformine qui est une substance hygroscopique.

- Pour cela nous avons procédé à l’élimination de l’étape de séchage. Il s’agit du lot de validation 007 dont les résultats obtenus sont décrits dans ce qui suit.

Test d’humidité de lot de validation

La teneur en humidité des granulés en fonction du temps de séchage a été évaluée après séchage et tamisage en changeant la quantité d’addition d’eau purifiée, les résultats sont schématiquement, sur la figure 4.9 :

Figure 4.9 : La teneur en humidité en fonction de temps des deux moitiés des deux fractions.

Les valeurs de l’humidité résiduelle de chaque essai sont montrées dans le tableau 4.11.

| Tableau 4.11 : Résultat de l’humidité résiduelle. | ||||||||

|---|---|---|---|---|---|---|---|---|

| Essais | Essai1 | Essai 1 | Essai 2 | Essai 2 | Essai 3 | Essai 3 | Essai 4 | Essai 4 |

| Humidité% | 2.345 | 1.912 | 2.382 | 2.022 | 2.795 | 2.365 | 2.842 | 2.54 |

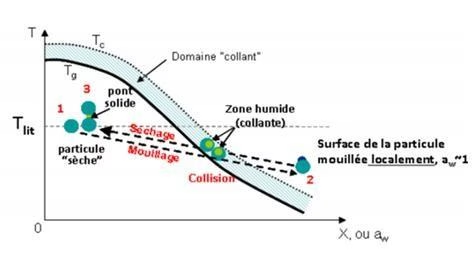

D’après les différents essais et les résultats obtenus nous remarquons une diminution de la durée du séchage jusqu’à 1min dans la première fraction (Essai1, Essai2) avec addition du 1,5kg d’eau purifié étant donné que les valeurs de l’humidité sont faibles par rapport à l’intervalle d’acceptabilité (2.5-3.5%). Après l’élimination du séchage dans la deuxième fraction (Essai3, Essai4) et l’addition de 2kg d’eau purifié, l’humidité a légèrement augmenté.

Cette étude met en évidence que l’humidité des granulés diminue considérablement avec le temps.

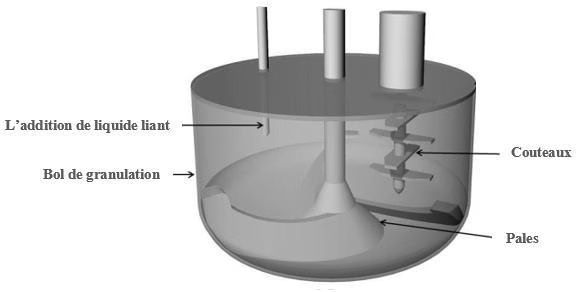

Effet de la vitesse des pales et des couteaux sur le point de granulation

Cette partie d’étude vise à comparer la vitesse pales/couteaux en fonction du temps avec addition des quantités de l’eau purifiée, entre le lot 007 et le lot 708 effectuées sur les deux fractions afin d’optimiser un nouveau procédé de fabrication au cours de la transposition d’échelle.

Lot 708 de 311,50kg (produit non conforme)

Nous avons utilisé en premier lieu des pales pendant 10min à 75 tr/min. En deuxième lieu, les pales ont été couplés avec des couteaux. L’agitation est réalisée à l’aide du couple pales/ couteaux durant 2min sans ajouts d’eau purifiée.

Nous avons obtenu le point de granulation à 40A qui est au dessous de la norme (45A).

Lot de Validation N°007

Les figures 4.10 et 4.11 représentent l’évolution du point de granulation sans l’effet de la vitesse des pales / couteaux au cours du temps de la première et la deuxième fraction respectivement.

Figure 4.10 : l’augmentation du point de granulation sous l’effet de la vitesse des pales et couteaux au coure du temps de la première fraction.

Nous remarquons que : Pour la première fraction :

Figure 4.11 : l’augmentation du point de granulation sous l’effet de la vitesse des pales et couteaux au coure du temps de la deuxième fraction.

L’augmentation de la vitesse du couple pales/ couteaux augmente avec l’addition de l’extention d’eau purifiée, favorise l’augmentation du point de granulation. La vitesse du couple pales/ couteaux est directement liée à la consommation énergitique (ampérage).

L’augmentation progressive de cette énergie, favorise l’augmentation des forces cohésives entre les particules ce qui fait augmenter leur agglomération.

- Pour la deuxième fraction :

Les mȇmes remarques ont été soulevés. Il faut souligner pour cette fraction qu’une autre extention d’eau purifiée a été faite jusqu’à arriver à l’ampérage idéal (72Ampére).

Cette valeur sera prise comme optimale et considérée comme une nouvelle normes au niveau de la transposition d’échelle. Pour cela, nous avons envisagé d’augmenter l’ampérage jusqu’à atteindre un niveau net du point de granulation « end point ».

Test de cohésion

Les diverses variables du procéssus de granulation on été prise dans leurs optimales. Le test de cohésion à été réalisé sur le lot de validation 007, on effectuant des tests de « pression à la main » au cours de la granulation après chaque addition d’eau purifié.

Le formulateur effectue en fonction du temps, plusieurs essaie en prenant et en serrant dans sa main une quantité de masse bien définie (figure 4.12).

Une fois les grumeaux de cohésion se forment dans la main du formulateur, ce dernier procéde à la séparation en granulés individuels (figure 4.13), En éleminant les grosses particules en recherchant les fines particules (figure 4.14), il reste 1 à 2% de fines particules jusqu’à l’otention des propriétes des granulés souhaités.

Figure 4.12 : Presse par la main. Figure 4.13 : Séparer en granules individuels.

Figure 4.14 : Recherche la quantité et la forme des fins particules collant au gant.

Changement de contrôle

- Transposition d’échelle (Scale up) : Lancement d’une nouvelle taille du produit METFOR 850mg de 311,52 Kg jusqu’à 623,06 Kg (lot 007).

La figure 4.15 montre la méthode de transposition d’échelle ascendante effectuée sur le lot 007.

311,53kg

Granulation

Les fractions

311,53kg

Granulation

Les moitiés

Séchage

155,76kg

Séchage

155,76kg

Séchage

155,76kg

Séchage

155,76kg

Figure 4.15 : Méthode de transposition d’échelle ascendante.

623,06kg

Mélange final

Nouvelle taille de lot

Le lot est partagé en deux fractions qui sont divisées à leur tour en deux moitiés, ce qui implique quatre moitiés au lieu de deux fractions dans l’ancien lot 708. Le mélange final obtenu est alors de 623,06 Kg au lieu de 311.53 Kg.

Optimisation de procédé de fabrication du Metfor 850mg

Vue la mauvaise qualité des comprimés obtenus lors de l’ancien procédé de fabrication (comprimés friables), nous avons envisagé d’optimiser un nouveau procédé de fabrication de ces comprimés, en tenant compte des résultats de l’étude de l’influence des différents paramètres cités précédemment au cours de la phase de la masse humide.

Les différents changements effectués sur les lots de validation (007) sont cités comme suit :

- Ajout des quantités d’extension de granulation (eau purifiée).

- Augmentation de point de granulation à environ 72A.

- Elimination de l’étape de séchage et laisser juste le transfert de chacune de la moitié de la taille du lot au lit d’air fluidisé.

Une fois toutes ces modifications ont été prises en considération, nous avons remarqué que la qualité finale des grains ainsi que celle des comprimés s’est améliorée (qualité meilleure).

Conclusion Générale

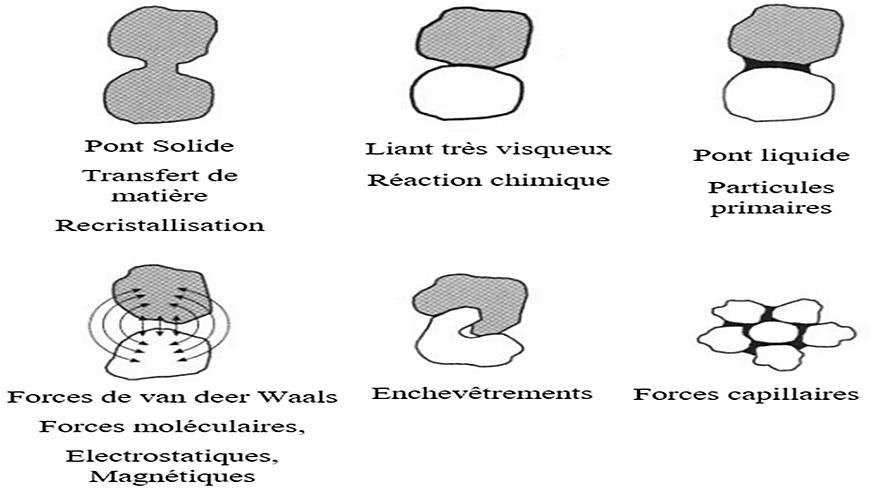

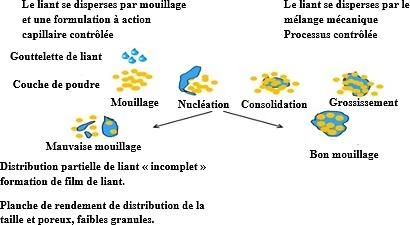

Cette étude a permis de décrire l’influence des paramètres du procédé de granulation humide sur les caractéristiques des grains, et déterminer les conditions les plus favorables au contrôle des propriétés des grains en matière de distribution de taille, quantité du liant, séchage des grains, du liquide de mouillage sur le procédé de granulation humide en mélangeur-granulateur haute vitesse dans le cas du Metfor 850mg.

Elle a aussi permis de déterminer les conditions de travail qui semblent les plus favorables au contrôle des propriétés du produit fini en matière de résistance. Afin de compléter cette étude et de confirmer les résultats présentés, il serait intéressant, dans un premier temps, de bien manipuler sur la vitesse de la pale d’agitation et le chopper et d’annuler l’étape du séchage.

Dans un deuxième temps, il serait intéressant de se concentrer et bien surveiller la quantité de fins obtenues pendant le massage humide et en considérant notamment l’effet de la nature de la poudre initiale hygroscopique, cette caractéristique est en effet un paramètre important lors de l’utilisation de la poudre pour d’autres opérations pharmaceutiques comme la compression, ainsi que les conditions de stockage des produits qui ont une influence assez importante sur la cohésion des comprimés du Metfor 850mg, parce que l’humidité diminue la cohésion des comprimés. Enfin, Ce sujet nous a montré une investigation approfondie qui étudie le grand nombre de paramètres gouvernant le comportement du procédé de granulation humide.