CHAPITRE IV MATERIELS ET METHODES

V.1 Matériels

Echantillon des rejets

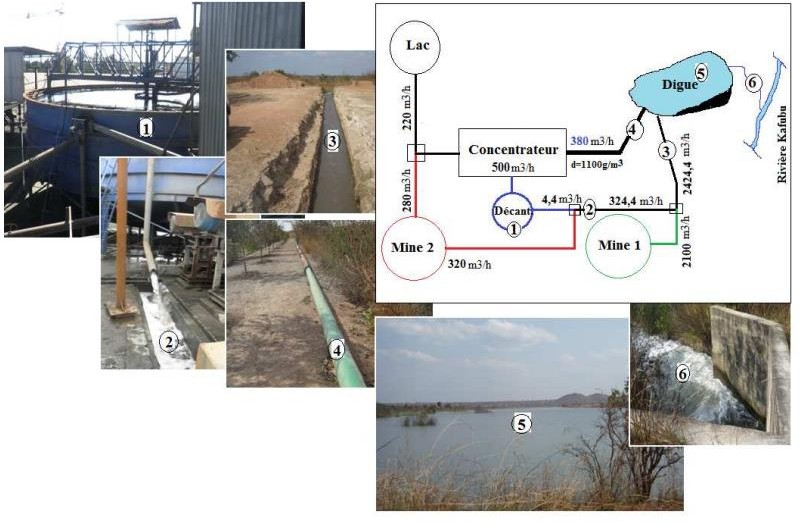

Les rejets de l’ex-CMSK ont été constitués progressivement pendant plus de 12 ans soit de novembre 2002 à mai 2015. Et l’hétérogénéité du milieu est liée à deux phénomènes principaux, à savoir d’une part le classement des particules par densité lors de la décantation et de l’écoulement de la pulpe du point d’alimentation de la digue vers le déversoir des eaux claires et d’autre part la superposition de couches successives qui reflètent les variations dans les caractéristiques de la production. Le schéma de la figure 5 illustre les flux autour de l’opération de flottation.

Figure 5: Image indiquant le flux des matières dans le traitement des minerais au NCK

L’échantillonnage se fait sur de tas constitués et sur l’aire plane. Par la méthode de quartage et au moyen d’un diviseur, l’échantillon primaire (100 kg) a été homogénéisé puis divisé. D’abord un échantillon de 50 kg a été constitué puis 1 kg prélevé pour les analyses chimiques, minéralogiques, granulométriques et granulochimiques. Le tableau 1 présente les statistiques annuelles des rejets pompés à la digue III d’où a été tiré l’échantillon primaire.

Tableau 1 Statiques annuelles des rejets pompés à la digue III par NCK (Laboratoire CRM)

| Année | Ts | %Co | Tco | %Cu | Tcu |

| 2002 | 42 738,00 | 0,38 | 164,00 | 1,46 | 626,00 |

| 2003 | 295 275,00 | 0,40 | 1 172,00 | 1,13 | 3 333,00 |

| 2004 | 452 859,00 | 0,42 | 1 918,00 | 1,37 | 6 212,00 |

| 2005 | 486 988,00 | 0,44 | 2 129,00 | 1,05 | 5 113,00 |

| 2006 | 520 556,00 | 0,45 | 2 359,00 | 1,12 | 5 809,00 |

| 2007 | 484 163,00 | 0,34 | 1 639,00 | 1,29 | 6 238,00 |

| 2008 | 481 565,00 | 0,35 | 1 684,00 | 1,36 | 6 546,00 |

| 2009 | 87 861,00 | 0,35 | 308,00 | 1,56 | 1 367,00 |

| 2010 | 465 090,00 | 0,42 | 1 949,00 | 1,15 | 5 361,00 |

| 2011 | 440 791,00 | 0,38 | 1 688,00 | 1,30 | 5 714,00 |

| 2012 | 270 630,00 | 0,43 | 1 154,34 | 1,34 | 3 636,70 |

| 2013 | 316 021,00 | 0,44 | 1 391,00 | 1,27 | 4 019,00 |

| 2014 | 327 997,00 | 0,53 | 1 750,00 | 1,04 | 3 402,00 |

| 2015 | 142 484,00 | 0,51 | 731,90 | 1,28 | 1 826,00 |

| TOTAL | 4 815 018,00 | 0,42 | 20 037,24 | 1,23 | 59 202,70 |

Réactifs de flottation utilisés

Le procédé de flottation nécessite divers réactifs pour une séparation efficiente. Les concentrations des réactifs dans les solutions d’essai sont données au tableau 2.

Tableau 2 Types des réactifs et concentration des solutions d’essai

| Réactifs | Etat Physique | Concentrationdansles solutions d’essais |

| Amylxanthante de Potassium (KAX) | Solide | 10% |

| Silicate de sodium | ||

| Solide | 20% | |

| Sulfhydrate de sodium | Solide | 36% |

| Acide citrique | Solide | 20% |

| Sulfate d’ammonium | Solide | 30% |

| HF | Liquide | Etat pur |

| Mixture (gasoil et tall oil) | Liquide | 80% et 20% |

Appareillage et accessoires

Le matériel et l’appareillage utilisés sont :

Un broyeur à boulet type labo ;

Caractéristique du broyeur : ø 19 cm, largeur 30 cm, vitesse de rotation : 63 trs/min ; Charge de boulets d’aciers : 7 kg.

Un tamiseur vibrant ;

Des tamis standardisés des mailles d’ouvertures 500, 300, 150, 106, 75, 53 et 45 µm ;

Une balance numérique ;

Une machine de flottation de marque METSO MINERAL INDUSTRY à 1200 trs/min) ;

Un vibrobroyeur ;

Béchers ;

Pipettes ;

Pissettes ;

Pans ;

Seringues de 50 ml ;

Etuve ;

Racloirs

Ordinateur

Logiciel Minitab

Méthodes de caractérisation et d’expérimentation

Méthodes de caractérisation

Caractérisation chimique et minéralogique des rejets de la digue III

Les résultats de la caractérisation chimique des rejets de la digue 3 sont repris dans le tableau

3. Ils montrent que l’échantillon est constitué d’environ 80 % de cuivre sous forme soluble et du cobalt soluble dont la proportion représente environ 89% du cobalt total, les parties du cuivre et du cobalt restant sont sous forme sulfure. Nous avons donc un minerai mixte à prédominance oxyde.

Tableau 3 Composition chimique des rejets de la digue 3 à Kipushi

| Cu tot | 0.97 | MgO | 17.30 |

| Cu oxyde | 0.67 | Zn | 490 ppm |

| Cu soluble | 0.78 | Fe | 2.00 |

| Co tot | O.57 | Mn | 0.10 |

| Co oxyde | 0.42 | Pb | 30 ppm |

| Co soluble | 0.51 | CaO | 0.76 |

| Cd | 280 ppm | Ni | – |

| S | 0.76 | SiO2 | – |

Des analyses minéralogiques ont été effectuées à EMT à l’aide d’un microscope optique binoculaire afin d’identifier les principaux minéraux des rejets de la digue III. Les phases minéralogiques identifiées sont la malachite (CuCO3.Cu(OH)2, la Chrysocolle (Cu+2, Al)2H2Si2O5(OH) 4.nH2O, l’hétérogénite, les Oxyde de fer(limonite) et une gangue siliceuse contenant des matières carbonées. La caractérisation minéralogique révèle une quasi-totalité des minéraux utiles se trouvant sous la forme oxyde.

Test de broyabilité et caractérisation des produits broyés

Pour déterminer le temps de broyage correspondant à la dimension du tamis qui se fait traverser par 75 % des passants au tamis de 75 µm, une série de six essais a été effectuée sur les rejets de la digue 3 pendant différents temps donnés à savoir : 5, 10,15,20,25, 30 minutes…

Ces intervalles constants de 5 minutes ont permis d’établir la courbe de broyabilité (figure 7) permettant ainsi de lire le temps de broyage pour l’obtention du d75 au tamis de 75 µm. Procédure expérimentale pour les essais de broyage

Dans un broyeur à boulet, alimenter 1kg de minerais ;7 kg de boulet et 1 litre d’eau ;

Procéder aux essais de broyages pendant différents temps ;

Faire un tamisage humide à l’aide d’un tamis de 75 µm ;

Sécher les refus à l’étuve puis faire le tamisage à sec pendant 15 minutes et

Ensuite peser le refus.

Broyeur

(Boulets =7kg)

Broyeur

(Boulets =7kg)

1kg solide 1 L Eau

Séchage 105ºC

Tamisage

Séchage 105ºC

Tamisage

-75

Tamisage humide

Sur 75 µm

Décantation

-75

Tamisage humide

Sur 75 µm

Décantation

+75

Eau

Séchage 105ºC

Séchage 105ºC

Pesée des tranches granulométriques

Pesée des tranches granulométriques

Figure 6 Schéma de la procédure de l’étude de broyabilité

La courbe de broyabilité exprime la variation de la granulométrie en fonction du temps de broyage, elle est établie dans le but de déterminer le temps nécessaire au broyage du minerai afin d’obtenir une granulométrie compatible avec les performances escomptées lors de la concentration par flottation La granulométrie retenue est de 25 % de refus au tamis de 200 mesh. (75µm).

pourcentage refus a 75 µm

pourcentage refus a 75 µm

Les résultats de l’étude de broyabilité des échantillons des rejets de la digue 3 sont présentés dans les tableaux 4, et reproduits graphiquement a la figure 7.

Temps

broyage minutes

de

en

5

10

15

20

25

30

% Refus à 7561.24

µm

46.89

38.32

27.78

20.54

19.88

65

60

55

50

45

40

35

30

25

20

15

10

5

0

61,24

46,89

38,32

27,78

20,54

19,88

05101520253035

temps en minutes

Temps

broyage minutes

de

en

5

10

15

20

25

30

% Refus à 7561.24

µm

46.89

38.32

27.78

20.54

19.88

65

60

55

50

45

40

35

30

25

20

15

10

5

0

61,24

46,89

38,32

27,78

20,54

19,88

05101520253035

temps en minutes

Tableau 4 Résultats de l’étude de broyabilité

Figure 7 Courbe de broyabilité des rejets

Au regard des renseignements fournis par la courbe de broyabilité, nous retiendrons un temps de broyage de 21 minutes 30 secondes correspondant à 75 % des passants au tamis de 75 µm.

Analyse granulochimique et courbe des répartitions de l’échantillon broyé

Le but de la caractérisation granulochimique est de déterminer la répartition du cuivre et du cobalt dans les différentes fractions granulométriques. Cette caractérisation nous permet de

vérifier si la majeure partie des minéraux de valeur sont dans la marge granulométrique favorable à la flottation.

L’analyse granulométrique de l’échantillon a été réalisée au moyen d’une série de tamis de dimensions comprises entre 500 µm et 45 µm. Vu la finesse des grains, le tamisage humide au tamis d’ouverture 45 µm a été préféré au tamisage à sec. Toutes les fractions obtenues ont été séchées à l’étuve, pesées et les principaux éléments ont été analysés afin de déterminer la répartition dans les différentes tranches granulométriques.

Repulpage

(1min dans le broyeur en absence de boulets)

Repulpage

(1min dans le broyeur en absence de boulets)

-75Séchage

Pesée de la tranche <45 µm

-75Séchage

Pesée de la tranche <45 µm

Tamisage humide Sur 45 µm

Séchage

Tamisage humide Sur 45 µm

Séchage

Tamisage

Tamisage

Pesée de la tranche >45 µm

Pesée de la tranche >45 µm

Tamisage

Tamisage

Pesée des différentes tranches granulométriques

Pesée des différentes tranches granulométriques

Analyse chimique des minéraux (Cu/Co)

Figure 8 Schéma de l’analyse granulochimique de l’échantillon

COURBE DE REPARTITION

grains

Cu

99,02

Co

100

90

86,02

74,15

75

60

44,4257,68

45

30

15

0

0

75

150

OUVERTURES TAMIS EN MICROMETRE

225

300

COURBE DE REPARTITION

grains

Cu

99,02

Co

100

90

86,02

74,15

75

60

44,4257,68

45

30

15

0

0

75

150

OUVERTURES TAMIS EN MICROMETRE

225

300

POURCENTAGE PASSANTS CUMULÉS

POURCENTAGE PASSANTS CUMULÉS

Tableau 5 Analyse granulochimique de l’échantillon broyé pendant 21 minutes et 30 secondes

| Tamis (µm) | Poids refus (gr) | % poids | Cumul | Teneur % | Elément poids (gr) | |||

| passant | refus | Cu | Co | Cu | Co | |||

| 500 | 0 | 0 | 100 | 0 | 0 | 0 | 0 | 0 |

| 300 | 0 | 0 | 100 | 0 | 0 | 0 | 0 | 0 |

| 150 | 8 | 0,8 | 99,2 | 0,8 | 0,85 | 0,51 | 0,07 | 0,04 |

| 106 | 132 | 13,24 | 85,96 | 14,04 | 0,81 | 0,53 | 1,06 | 0,69 |

| 75 | 118 | 12,33 | 73,63 | 26,37 | 0,86 | 0,56 | 1,01 | 0,66 |

| 53 | 283 | 27,88 | 45,75 | 54,25 | 0,95 | 0,55 | 2,67 | 1,55 |

| 45 | 14 | 1,40 | 44,71 | 55,29 | 1,14 | 0,59 | 0,16 | 0,08 |

| -45 | 442 | 44,33 | 0,38 | 99,62 | 0,89 | 0,48 | 3,91 | 2,11 |

| 997 | 100 | 0,89 | 0,51 | 8,88 | 5,13 |

Figure 9 Distribution granulométrique de l’échantillon des rejets broyé pendant 21 minutes 30 secondes

La figure 9 montre la distribution granulométrique de l’échantillon broyé et de répartition Cu et Co à 21 minutes 30 secondes de broyage. Par le chevauchement des courbes de répartitions ci- dessus, nous constatons que le broyage, n’est pas sélectif.

Méthode d’expérimentation

L’expérimentation a consisté en des essais de flottation en cellule avec une machine de laboratoire de marque METSO MINERAL INDUSTRY sub-aérée opérant en mode discontinu. La pulpe (sédiment et eau) est homogénéisée et introduite dans le réservoir de la cellule en prenant soin de ne pas le remplir complètement afin d’éviter un éventuel débordement lors de l’agitation. Le conditionnement est effectué pendant trois minutes à l’aide d’un agitateur à vitesse variable incorporé à la cellule.

L’air nécessaire à la flottation est introduit dans la cellule à travers un tuyau creux présent autour de l’axe de la turbine. L’aération se fait de façon autonome grâce à la rotation très rapide de la turbine. Les solides sont broyés dans le rapport solide-liquide S/L = 1. La densité de la pulpe est ensuite ajustée par ajout d’eau.

Deux séries d’essais seront effectuées :

La première série se base sur le plan d’expérience de Taguchi et, évalue sept paramètres pris chacun à trois niveaux. Les paramètres évalués sont : la dose du sulfhydrate de sodium, du silicate, de la mixture, de l’acide citrique, du sulfate d’ammonium et le temps de flottation.

La deuxième série prend deux essais comparatifs de flottation avec et sans pré flottation. Pour les essais comparatifs, l’évaluation se base sur les courbes de sélectivité.

Mode opératoire des essais de flottation

Peser 1 kg de l’échantillon et le placer dans un broyeur a boulet ;

Ajouter 1 l d’eau et 7 kg de boulets ;

Broyer pendant 21 minutes 30 secondes ;

Diluer la pulpe jusqu’à la densité de 1250 en ajoutant de l’eau ;

Placer la pulpe dans la cellule montée sur la machine de flottation ;

Plonger le rotor dans la pulpe ;

Faire tourner le rotor à la vitesse de 1500 tours/minute ;

Flotter le minerai en cinq fractions (ébauchage ou dégrossissage). Pour la première fraction :

Ajouter dans la pulpe 300 g/t du silicate de sodium ;

Ajouter de la mixture ;

Ajouter l’acide citrique et le sulfate d’ammonium ;

Ajouter 60% de KAX , 60% de NaSH et le moussant, puis ouvrir la vanne d’alimentation en air ;

Laisser un temps de minéralisation de 3 minutes ;

Commencer le raclage de la mousse minéralisée pendant 4 minutes en la recueillant dans un pan ; on a le concentré C1 et

Fermer la vanne d’alimentation en air.

Pour la deuxième fraction

Ajouter dans la pulpe restant dans la cellule de flottation au bout de la première fraction 20 % de KAX , 20 % de NaSH et le moussant HF, puis ouvrir la vanne d’alimentation en air ;

Laisser un temps de minéralisation de 3 minutes ;

Commencer le raclage de la mousse minéralisée pendant 4 minutes en la recueillant dans un pan ; on a le concentré C2 et

Fermer la vanne d’alimentation en air.

Pour la troisième fraction :

Ajouter dans la pulpe restant dans la cellule de flottation au bout de la deuxième fraction, de la mixture ;

Ajouter l’acide citrique et le sulfate d’ammonium ;

Ajouter 10 % de KAX, 10 % de NaSH et le moussant, la mixture puis ouvrir la vanne d’alimentation en air ;

Laisser un temps de minéralisation de 3 minutes ;

Commencer le raclage de la mousse minéralisée pendant 4 minutes en la recueillant dans un pan ; on a le concentré C3 et

Fermer la vanne d’alimentation en air.

Pour la quatrième fraction :

Ajouter 5 % de KAX ,5 % de NaSH et le moussant, puis ouvrir la vanne d’alimentation en air ;

Laisser un temps de minéralisation de 3 minutes ;

Commencer le raclage de la mousse minéralisée pendant 4 minutes en la recueillant dans un pan ; on a le concentré C4 et

Fermer la vanne d’alimentation en air.

Pour la cinquième fraction :

Ajouter 5 % de KAX, 5 % de NaSH et le moussant, puis ouvrir la vanne d’alimentation en air ;

Laisser un temps de minéralisation de 3 minutes ;

Commencer le raclage de la mousse minéralisée pendant 4 minutes en la recueillant dans un pan ; on a le concentré C5 et

Fermer la vanne d’alimentation en air ;

La pulpe restant dans la cellule de flottation à la fin de la cinquième fraction constitue le rejet de flottation R ;

Placer C1 , C2, C3, C4, C5 et R dans l’étuve pendant 24 heures ;

Peser C1 ; C2 , C3,C4,C5 et R secs puis les analyser et

Evaluer les performances de flottation par la détermination de la teneur, des rendements poids et de récupération.

Na2SO3, HF,

Mixture

Na2SO3, HF,

Mixture

NaHS, PAX, (NH4)2SO4,C6H807,HF

4 min

4 min

4 min

4 min

4 min

4 min

4 min

4 min

4 min

4 min

Rejet

| C1 | C2 | C3 | C4 | C5 |

Concentré ébauché Figure 10 Schéma de déroulement d’essais d’orientation

Paramètres étudiés

Les paramètres visés dans cette section d’étude sont les suivants : la concentration du sulfhydrate de sodium, la concentration du silicate, la concentration de la mixture, la concentration de collecteur (KAX), la concentration du sulfate d’ammonium, la concentration de l’acide citrique et le temps de flottation. Les valeurs décrivant ces facteurs sont présentées au tableau 6.

Tableau 6 Paramètres étudiés et niveaux soumis à l’essai

| Niveau | Facteurs contrôlables | ||||||

| NaHS | Silicate | Mixture | Pax | Sulfate d’ammonium | Acide citrique | Temps(min) | |

| 1 | 3500 g/t | 50 g/t | 50 g/t | 225 g/t | 400 g/t | 100 g/t | 2 |

| 2 | 4500 g/t | 150 g/t | 150 g/t | 450 g/t | 800 g/t | 200 g/t | 4 |

| 3 | 5400 g/t | 300 g/t | 300 g/t | 675 g/t | 1600 g/t | 400 g/t | 6 |

Pour la conduite des essais, une matrice orthogonale du plan fractionnaire a été choisie. La matrice orthogonale L27 (37), elle comprend 7 paramètres avec 3 niveaux de variations choisis pour de raison de compatibilité avec les conditions opératoires retenues. La matrice orthogonale choisie est caractérisée par une indépendance entre les paramètres, c’est-à-dire que l’effet de chaque paramètre sur la récupération du cuivre et sur la récupération du cobalt est analysé indépendamment des autres facteurs.

L’ordre des essais a été obtenu en insérant les paramètres dans les colonnes de la matrice orthogonale L27(37) choisie comme plan d’expériences. Le tableau 7 est une matrice orthogonale ou un arrangement orthogonal L27 (37), une table d’intégration des nombres entiers dont les colonnes représentent les niveaux des facteurs. Chaque rangée représente un essai. Les calculs relatifs au plan de Taguchi ont été réalisés à l’aide du logiciel de statistique Minitab

18.0 de Minitab Inc. Une entreprise privée basée à State College dans l’état de Pennsylvanie aux Etats-unis. Une version d’essai (validité de 30 jours) a été téléchargé sur le site du fournisseur dans le présent cas.

Tableau 7 Matrice orthogonale L27 (37) du plan d’expériences utilisé

| Paramètres et leurs niveaux | |||||||

| Essai | NaHS (g/t) | Na2SiO3 (g/t) | Mixture (g/t) | PAX (g/t) | (NH4)2SO4 (g/t) | C6H8O7 (g/t) | Temps (Min) |

| 1 | 3500 | 50 | 50 | 225 | 400 | 100 | 2 |

| 2 | 3500 | 50 | 50 | 225 | 800 | 200 | 4 |

| 3 | 3500 | 50 | 50 | 225 | 1600 | 400 | 6 |

| 4 | 3500 | 150 | 150 | 450 | 400 | 100 | 2 |

| 5 | 3500 | 150 | 150 | 450 | 800 | 200 | 4 |

| 6 | 3500 | 150 | 150 | 450 | 1600 | 400 | 6 |

| 7 | 3500 | 300 | 300 | 675 | 400 | 100 | 2 |

| 8 | 3500 | 300 | 300 | 675 | 800 | 200 | 4 |

| 9 | 3500 | 300 | 300 | 675 | 1600 | 400 | 6 |

| 10 | 4500 | 50 | 150 | 675 | 400 | 200 | 6 |

| 11 | 4500 | 50 | 150 | 675 | 800 | 400 | 2 |

| 12 | 4500 | 50 | 150 | 675 | 1600 | 100 | 4 |

| 13 | 4500 | 150 | 300 | 225 | 400 | 200 | 6 |

| 14 | 4500 | 150 | 300 | 225 | 800 | 400 | 2 |

| 15 | 4500 | 150 | 300 | 225 | 1600 | 100 | 4 |

| 16 | 4500 | 300 | 50 | 450 | 400 | 200 | 6 |

| 17 | 4500 | 300 | 50 | 450 | 800 | 400 | 2 |

| 18 | 4500 | 300 | 50 | 450 | 1600 | 100 | 4 |

| 19 | 5400 | 50 | 300 | 450 | 400 | 400 | 4 |

| 20 | 5400 | 50 | 300 | 450 | 800 | 100 | 6 |

| 21 | 5400 | 50 | 300 | 450 | 1600 | 200 | 2 |

| 22 | 5400 | 150 | 50 | 675 | 400 | 400 | 4 |

| 23 | 5400 | 150 | 50 | 675 | 800 | 100 | 6 |

| 24 | 5400 | 150 | 50 | 675 | 1600 | 200 | 2 |

| 25 | 5400 | 300 | 150 | 225 | 400 | 400 | 4 |

| 26 | 5400 | 300 | 150 | 225 | 800 | 100 | 6 |

| 27 | 5400 | 300 | 150 | 225 | 1600 | 200 | 2 |

d. critère d’évaluation

Les essais en simple ébauchage ont été réalisés en fractionnant le recueil de la mousse, nous nous tiendrons au fait qu’à cette étape, d’abord la récupération est visée. De ce fait, la récupération du cuivre et la récupération du cobalt seront les deux grandeurs d’intérêt ou les réponses du processus investigué.

L’analyse des résultats sera faite au moyen de deux outils statistiques : la méthode de Taguchi et l’analyse de la variance. L’optimisation de la récupération du cuivre et du cobalt se basera sur la caractéristique de performance, le maximum est le meilleur. Elle correspond à la plus grande valeur du ratio signal bruit.

L’influence des paramètres (Δ) sera mesurée par la différence entre le maximum et le minimum des ratios S/B pour les différents niveaux d’un facteur. Le classement des valeurs de Δ par ordre des grandeurs décroissant donne l’ordre d’influence des paramètres sur le processus de flottation.

Les résultats sont évalués de manière statistique par la méthode de Taguchi à l’aide du logiciel Minitab, ce traitement se fait sur ordinateur.

Pour les essais comparatifs, nous nous baserons sur les optimums des paramètres étudiés, afin de faire une évaluation sur les courbes de sélectivité.